Prove di durezza e metodi per prove di durezza

Intorno al 1900, Adolf Martens propose la seguente definizione per le prove di durezza: “La durezza è la resistenza di un corpo all’indentazione di un altro corpo (più duro)", si tratta di una semplice ma precisa definizione che rimane attuale anche oggi in campo tecnico. La durezza tecnica è una caratteristica meccanica che può essere utilizzata per descrivere un materiale o lo stato di un materiale.

La durezza non può essere misurata direttamente, ma è derivata da variabili di misura primarie (ad esempio il carico di prova, la profondità e l'area di indentazione). A seconda del metodo di prova, il valore di durezza viene determinato tramite:

- Carico di prova e uno dei valori geometrici che caratterizzano l'indentazione della durezza (per esempio la profondità di indentazione)

- Semplicemente attraverso una lunghezza che caratterizza l’indentazione

- Attraverso una diversa risposta del materiale (ad esempio la resistenza ai graffi).

Definizione di durezza Da cosa dipende la durezza? Misurazione della durezza Obiettivo dei test durezza Metodi delle prove di durezza Metodi delle prove di durezza statiche & dinamiche Standard comuni Classificazione degli intervalli di carico Variazioni delle applicazioni di carico Storia

Informazioni dettagliate su:

Definizione di durezza

La durezza è la resistenza meccanica di un materiale (provino) all'indentazione meccanica da parte di un altro corpo più duro (penetratore).

Il materiale naturale più duro è il diamante, che viene utilizzato per il penetratore (diamante industriale).

La definizione di durezza differisce da quella di resistenza, che è la capacità di un materiale di resistere alla deformazione e alla separazione.

Da cosa dipende la durezza?

La durezza non è una proprietà fisica fondamentale di un materiale. Esistono tuttavia intervalli di durezza in cui si muovono alcuni materiali. La durezza può essere modificata dal calore, il che significa che un materiale assume un valore di durezza diverso (più elevato) dopo essere stato sottoposto a un trattamento termico.

Non esistono valori di durezza chiaramente definiti. Il valore di durezza determinato in una prova di durezza può dipendere da:

- Il metodo di prova scelto

- Il carico di prova applicato al penetratore

- Il tempo di permanenza del penetratore nel materiale

- La geometria del penetratore

- La geometria del provino

Come si misura la durezza?

Per le prove di durezza sui metalli prevalgono i metodi con applicazione di forze statiche. Le misurazioni vengono effettuate sulla profondità dell'indentazione o sulla dimensione dell'indentazione lasciata dal penetratore. All’interno dei metodi statici delle prove di durezza, si distinguono i metodi di misurazione della profondità e i metodi di misurazione ottica.

- I metodi di misurazione della profondità misurano la profondità di indentazione residua del penetratore. L’unico metodo di misurazione della profondità standardizzato (vedi ISO 6508, ASTM E18) è il metodo Rockwell . Sono disponibili anche metodi di misurazione della profondità non standard: Brinell e Vickers in profondità (HBT, HVT). Brinell e Vickers per la profondità (HBT, HVT).

- I metodi di misurazione ottica misurano la grandezza dell'indentazione residua del penetratore. I metodi di misurazione ottica standardizzati per le prove comprendono la prova di durezza Brinell (ISO 6506, ASTM E10), la prova di durezza Knoop (ISO 4545, ASTM E92, ASTM E384) e la prova di durezza Vickers (ISO 6507, ASTM E92, ASTM E384).

- In alternativa, nell'ambito delle prove di durezza possono essere utilizzati anche metodi con applicazione di forze dinamiche. Questi includono, ad esempio, il metodo di prova della durezza di rimbalzo Leeb / prova di durezza Leeb (ISO 16589, ASTM A965), che misura l'altezza di rimbalzo di un penetratore a sfera.

Obiettivo dei test di durezza

Il test di durezza nell'ambito delle prove materiali

- Oggi la prova di durezza è uno dei metodi più utilizzati nelle prove meccaniche sui materiali, soprattutto per testare i metalli.

- Da un lato, questo metodo di prova consente di stabilire relazioni qualitative con altre proprietà del materiale (ad esempio, resistenza, rigidità, densità) o con il comportamento del materiale sottoposto a determinate sollecitazioni (ad esempio, resistenza all'usura).

- D'altra parte, la prova di durezza è un metodo relativamente facile e veloce da eseguire; provoca una distruzione relativamente bassa lasciando solo un piccolo danno superficiale al campione.

- Inoltre, rappresenta una valida opzione di controllo della qualità (ispezione dei materiali in entrata e in uscita). Il metodo di prova della durezza consente di testare un'ampia gamma di geometrie di provini.

Task di prova e obiettivi

- La prova di durezza è un ausilio essenziale per la distinzione, l'analisi, lo sviluppo e il miglioramento di materiali e tecnologie nell'ambito della ricerca primaria (scienza dei materiali, ingegneria dei materiali, diagnostica dei materiali).

- Viene utilizzata per determinare i valori caratteristici (valori di durezza), che sono fondamentali per l'uso del materiale nelle applicazioni industriali (idoneità di un materiale per un componente tecnicamente rilevante), per la sua accettazione nei processi di controllo nell'ambito dell'assicurazione della qualità (ispezione delle merci in entrata e in uscita), per la differenziazione dei materiali (ad esempio, miscele di materiali) e per chiarire le situazioni di danno (analisi del danno).

Metodi per le prove di durezza

| Metodi per le prove di durezza | |||

| Applicazione di una forza statica | Applicazione di una forza dinamica | ||

| Un penetratore con una sfera di metallo duro o un cono/piramide di diamante viene premuto verticalmente sulla superficie del provino appoggiato su un supporto solido. Il carico di prova viene applicato in modo uniforme e senza impatti con tempi di applicazione e di esposizione definiti. | I metodi con applicazione dinamica della forza sono utilizzati prevalentemente per le prove di durezza su componenti di grandi dimensioni. | ||

Misurazione ottica dell’indentazione L'indentazione viene misurata dopo la rimozione del carico di lavoro. I valori di misurazione della lunghezza (diagonali, diametro) vengono utilizzati per calcolare il valore di durezza. | Metodo di misurazione della profondità La profondità dell'impronta viene misurata sotto il carico di prova o dopo la rimozione del carico di prova aggiuntivo. | Misurazione dell'energia Si misura la velocità di impatto e di rimbalzo (o l'altezza). | |

Misurazione sotto carico di prova costante

| Misurazione sotto precarico dopo la rimozione del

|

| |

Differenza tra i metodi per le prove di durezza statiche e dinamiche

In linea di principio, i metodi per le prove di durezza comunemente utilizzati nel settore tecnologico si dividono in metodi con applicazione di forza statica e dinamica.

- Nei metodi statici, utilizzati prevalentemente per le prove di durezza sui metalli, il carico di prova viene aumentato lentamente. Ciò significa che viene applicato in modo uniforme, senza movimenti bruschi, per un tempo minimo definito in uno degli standard (vedi grafico).

- Nei metodi dinamici, invece, il carico di prova viene applicato bruscamente, sottoponendo il provino a un carico d'urto.

Criteri di differenziazione dei metodi per le prove di durezza statiche sui metalli

I test di durezza sui metalli applicano prevalentemente metodi con applicazione di forze statiche. Questi possono essere differenziati in base ai seguenti criteri:

- Forma del penetratore (sferico, piramidale o conica)

- Materiale del penetratore (acciaio temprato, metallo duro o diamante)

- Valore del carico di prova applicato al provino

- Tipo di valutazione: Misurazione della profondità dell'impronta (metodo di misurazione della profondità) o della dimensione dell'impronta (metodo di misurazione ottica) generata dal penetratore.

Normative comuni per le prove di durezza

Le prove di durezza sui metalli vengono eseguite secondo i seguenti metodi statici comuni, definiti nelle norme (ISO o ASTM) elencate di seguito:

| METODO DI PROVA | ISO | ASTM |

| Brinell | ISO 6506 | ASTM E10 |

| Vickers | ISO 6507 | ASTM E92, ASTM E384 |

| Rockwell | ISO 6508 | ASTM E18 |

| Jominy test / Prova di tempra finale Jominy nel metodo Rockwell | ISO 642 | ASTM A255 |

| Knoop | ISO 4545 | ASTM E92, ASTM E384 |

| Test di durezza Leeb (metodo per prove di durezza a rimbalzo) | ISO 16589 | ASTM A965 |

Per le prove di durezza su polimeri ed elastomeri elastici si utilizzano i seguenti metodi:

Shore | ISO 7619-1 | |

Indentazione a sfera | ||

Rockwell | ||

| Prove di durezza strumentate | ISO 19278 (draft) |

Classificazione delle prove di durezza secondo i range di carico

Nel campo delle prove di durezza, vengono utilizzati carichi principali (forze di prova) diversi a seconda dell'applicazione. In base al carico principale applicato al provino durante il test di durezza, l'ISO fa una distinzione tra le prove di durezza nel micro e macro range e nel range a basso carico.

- Nel range macro (range di durezza convenzionale), i test vengono eseguiti con grandi carichi di prova ≥ 5 kgf, con la conseguente formazione di impronte altrettanto grandi sui provini. Rientrano nelle prove di durezza nel range macro i metodi Brinell, Vickers e Rockwell.

- Si parla di prova di durezza nel range a basso carico quando il carico di prova è compreso tra 0,2 kgf e 5 kgf (carico di prova ≥ 0,2 kgf e < 5 kgf). Il metodo di prova più comune è Vickers. La prova di durezza nel range a basso carico si utilizza soprattutto per parti piccole, strati spessi e materiali a bassa durezza.

- Nella prova di micro durezza si applicano carichi di prova ridotti < 0,2 kgf che lasciano impronte molto piccole sui provini (metodo più comune: Vickers). Pertanto, le prove di durezza nel micro range possono essere utilizzate per determinare la durezza di rivestimenti sottili o, ad esempio, la durezza di singoli cristalli o inclusioni.

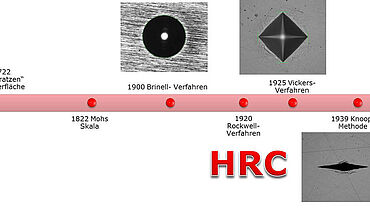

La storia della prova di durezza

- 1722: R. A. Réaumur sviluppa un metodo per graffiare la superficie dei minerali utilizzando l'acciaio.

- 1822: Viene ideata la scala Mohs per la prova sui minerali. Si tratta di una scala di durezza dei graffi a dieci punti, dove ogni materiale è graffiato da quello che lo segue nella scala (materiale più duro). I valori di durezza Mohs

- sono ancora oggi utilizzati in mineralogia, ma non sono adatti a determinare la durezza dei materiali tecnici (metalli). I singoli livelli di durezza sono relativamente ampi e hanno intervalli diversi.

| Durezza Mohs | Tipo di minerale | Durezza Vickers (HV) |

1 | Talcum | 2 HV |

2 | Gypsum | 35 HV |

3 | Calcite | 100 HV |

4 | Fluorspar | 200 HV |

5 | Apatite | 540 HV |

6 | Orthoclase | 800 HV |

7 | Quartz | 1.100 HV |

8 | Topaz | 1.400 HV |

9 | Corundum | 2.000 HV |

10 | Diamond | 10.000 HV |

- 1900: J. A. Brinell sviluppa una prova di indentazione sferica che successivamente diventata il metodo Brinell.

- 1920: S. R. Rockwell sviluppa il metodo di pre-carico che porta il suo nome per testare le sue navi.

- 1925: Il metodo Vickers viene inventato da R. Smith e G. Sandland in Inghilterra. Ha reso possibile il test di microdurezza.

- 1939: F. Knoop, C. G. Peters e W. B. E. Emerson sviluppano il metodo Knoop presso il National Bureau of Standards (USA).