Ensayo de dureza y métodos de ensayo de dureza

Alrededor de 1900, Martens propuso la siguiente definición para describir el ensayo de dureza: «La dureza es la resistencia que opone un cuerpo al ser penetrado por otro cuerpo (más duro)». Esta definición, tan sencilla y clara, se ha consolidado en el ámbito de la técnica y sigue siendo válida actualmente. La dureza técnica es un parámetro mecánico que se emplea para describir un material o el estado de un material.

La dureza no se puede medir directamente, sino que se deriva de unos parámetros de medición primarios (por ejemplo, la fuerza de ensayo, profundidad de penetración, área de indentación). Según el método de ensayo de dureza empleado, el valor de dureza se determina:

- a partir de la fuerza de ensayo y de una variable geométrica que caracteriza la huella de dureza (por ejemplo, la profundidad de indentación)

- simplemente, a través de una longitud que caracteriza la huella

- a través de otra respuesta del material (p. ej. resistencia al rayado)

Definición de dureza ¿De qué depende la dureza? Medición de la dureza Objetivo del ensayo de dureza Descripción general de los métodos de ensayo de dureza Métodos de ensayo de dureza estáticos y dinámicos Normas comunes Categorización de los rangos de carga Variantes de aplicación de fuerza Historia

Información detallada sobre:

Definición de dureza

La dureza es la resistencia mecánica de un material (una probeta) a la indentación mecánica de otro cuerpo más duro (indentador).

El material natural más duro es el diamante. Se utiliza como indentador (diamante industrial).

La definición de dureza es diferente a la de resistencia, que es la capacidad de un material de resistirse a la deformación y la separación.

¿De qué depende la dureza?

La dureza no es una propiedad física fundamental de un material. Sin embargo, existen rangos de dureza dentro de los cuales se sitúan determinados materiales. La dureza puede modificarse con el calor, es decir, una pieza adquiere un valor de dureza diferente (mayor) tras un tratamiento térmico.

No existen valores fijos para la dureza. El valor de dureza determinado en un ensayo de dureza puede depender de:

- la elección del método de ensayo,

- la fuerza de ensayo aplicada al indentador,

- el tiempo que el indentador está en el material,

- la geometría del indentador y

- la geometría de la pieza.

¿Cómo medir la dureza?

En los ensayos de dureza de metales, se emplean principalmente métodos con aplicación de fuerza estática. Se mide la profundidad o el tamaño de la indentación creada por un indentador. En los métodos estáticos de ensayos de dureza, se distingue entre métodos de medición de profundidad y métodos de medición ópticos.

- Los métodos de medición de profundidad miden la profundidad de indentación permanente del indentador. El método Rockwell es el único método normalizado de medición de la profundidad (véase ISO 6508, ASTM E18). También existen métodos de medición de la profundidad no normalizados: Brinell y Vickers para profundidad (HBT, HVT).

- Los métodos de medición ópticos miden el tamaño de indentación permanente del indentador. Los métodos ópticos normalizados de ensayos de dureza son el ensayo de dureza Brinell (ISO 6506, ASTM E10), el ensayo de dureza Knoop (ISO 4545, ASTM E92, ASTM E384) y el ensayo de dureza Vickers (ISO 6507, ASTM E92, ASTM E384).

- Alternativamente, también pueden utilizarse métodos con aplicación de fuerza dinámica en el ámbito de los ensayos de dureza, como el método de rebote Leeb o ensayo de dureza Leeb (ISO 16589, ASTM A965), en el que se mide la altura del rebote de una bola.

Objetivo del ensayo de dureza

Métodos de ensayo de dureza como parte del ensayo de materiales

- El ensayo de dureza es uno de los métodos de ensayos mecánicos de materiales más utilizados en la actualidad, especialmente en el caso de los metales.

- Por un lado, con la ayuda de este método de ensayo pueden establecerse relaciones cualitativas con otras propiedades de los materiales (p. ej., resistencia, rigidez, densidad) o con el comportamiento de los materiales bajo determinadas fuerzas (p. ej., resistencia al desgaste).

- Por otra parte, el ensayo de dureza es un procedimiento sencillo y rápido en comparación con otros que es relativamente poco destructivo, es decir, solo quedan pequeños daños superficiales en la probeta.

- También ofrece una posibilidad sencilla de control de calidad (inspección de entrada y salida de materiales). El método de ensayo de dureza también puede utilizarse para probar una amplia variedad de geometrías.

Tareas y objetivos de los ensayos de dureza

- El ensayo de dureza es una herramienta esencial para diferenciar entre materiales, así como para analizar, desarrollar y mejorar materiales y tecnologías en el contexto de la investigación fundamental (ciencia de materiales, ingeniería de materiales, diagnóstico de materiales).

- En el proceso se determinan valores característicos (valores de dureza) que tienen una importancia decisiva para la aplicación de materiales en la industria (idoneidad de un material para un componente técnicamente relevante), su aceptación durante inspecciones de control de calidad (inspección de entrada y salida de materiales), para la diferenciación de materiales (p. ej., en caso de mezclas de materiales) y para la aclaración de casos de daños (análisis de daños).

Métodos de ensayo de dureza

| Métodos de ensayo de dureza | |||

| Aplicación de fuerza estática | Aplicación de fuerza dinámica | ||

| Un indentador con una bola de metal duro o con un cono/pirámide de diamante se presiona verticalmente sobre la superficie de la probeta de ensayo que descansa sobre una base fija. La fuerza de ensayo se aplica suavemente con un intervalo de aplicación y de permanencia definidos. | Métodos con aplicación de fuerza dinámica se utilizan particularmente para ensayos de dureza en componentes grandes dimensiones. | ||

Medición óptica de la indentación La huella se mide después de retirar la fuerza de ensayo. Los valores de medición de longitud (diagonal, diámetro) se emplean para calcular el valor de dureza. | Método de medición de la profundidad La profundidad de indentación se mide bajo la fuerza de ensayo o después de retirar la fuerza de ensayo adicional. | Medición de la energía Se miden la velocidad de impacto y la velocidad de rebote (o altura). | |

Medición con fuerza de ensayo constante

| Medición por debajo de precarga, una vez retirada la

|

| |

Diferenciación entre métodos de ensayo de dureza estáticos y dinámicos

En principio, los métodos de ensayo de dureza utilizados habitualmente en el ámbito de la tecnología se dividen en métodos con aplicación de fuerza estática y dinámica.

- En los métodos estáticos, que se utilizan principalmente para el ensayo de dureza de metales, la fuerza de ensayo se incrementa lentamente, es decir, se aplica sin movimientos bruscos, en un tiempo mínimo especificado por las normas (véase el gráfico).

- En cambio, con los métodos dinámicos, la fuerza de ensayo se aplica bruscamente y la probeta se somete así a una carga de impacto.

Criterios de distinción de los métodos de ensayo de dureza estáticos en metales

En los ensayos de dureza de metales se utilizan principalmente métodos con aplicación de fuerza estática, que pueden distinguirse en función de los siguientes criterios:

- Forma del indentador (esfera, pirámide o cono)

- Material del indentador (acero templado, metal duro o diamante)

- Magnitud de la fuerza de ensayo aplicada a una probeta

- Tipo de evaluación: medición de la profundidad de indentación (método de medición de la profundidad) o del tamaño de la indentación (método de medición óptico) creada por el indentador.

Normas habituales de los ensayos de dureza

El ensayo de dureza de metales se lleva a cabo según los siguientes métodos estáticos habituales definidos en las normas que figuran a continuación (ISO vs. ASTM):

| MÉTODO DE ENSAYO | ISO | ASTM |

| Brinell | ISO 6506 | ASTM E10 |

| Vickers | ISO 6507 | ASTM E92, ASTM E384 |

| Rockwell | ISO 6508 DIN 50103 | ASTM E18 |

| Ensayo Jominy / ensayo de temple final en el método Rockwell | ISO 642 | ASTM A255 |

| Knoop | ISO 4545 | ASTM E92, ASTM E384 |

| Ensayo de dureza Leeb (método de rebote) | ISO 16589 | ASTM A965 |

Para el ensayo de dureza de polímeros y elastómeros elásticos se utilizan los siguientes métodos:

| Shore | ISO 7619-1 | ASTM D2240 |

| Dureza Brinell | ISO 2039-1 | |

| Rockwell | ISO 2039-2 | ASTM D785 |

| Ensayo de dureza instrumentado | ISO 19278 (Borrador) |

Categorización de los ensayos de dureza según los rangos de carga

En los ensayos de dureza se utilizan diferentes cargas principales (fuerzas de ensayo) en función del ámbito de aplicación. Dependiendo de lo elevada que sea la carga principal que se aplique a una probeta durante el ensayo de dureza, en ISO se distingue entre ensayos de microdureza, de carga baja o de macrodureza.

- A macroescala (rango de dureza convencional), los ensayos se llevan a cabo con grandes cargas ≥5 kgf, lo que también conduce a indentaciones proporcionalmente grandes en las probetas. Los métodos de ensayo de dureza a macroescala incluyen Brinell, Vickers y Rockwell.

- Se habla de ensayos de dureza de carga baja cuando la carga se encuentra en el intervalo entre 0,2 kgf y 5 kgf (carga de ensayo ≥0,2 kgf y <5 kgf). El método de carga baja más común es Vickers. El ensayo de dureza de carga baja se utiliza principalmente para ensayar piezas pequeñas, capas gruesas, así como materiales de baja dureza.

- El ensayo de microdureza utiliza reducidas cargas <0,2 kgf que crean indentaciones muy pequeñas en las probetas (método más común: Vickers). Por lo tanto, el ensayo de dureza a microescala puede utilizarse para determinar la dureza de capas finas o, por ejemplo, la dureza de cristalitos o inclusiones individuales.

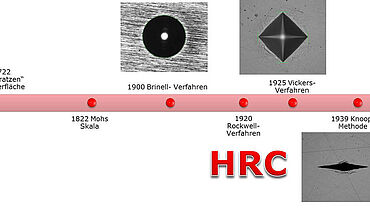

Historia del ensayo de dureza

- 1722: R. A. Réaumur desarrolló el llamado «rayado» de la superficie de los minerales con acero.

- 1822: Se inventa la escala de Mohs para el análisis de minerales. Se trata de una escala de dureza de rayado de diez niveles para minerales, en la que cada material puede ser rayado por el siguiente (más duro). Los valores de dureza de Mohs

- se siguen utilizando hoy en día en mineralogía, pero no son adecuados para determinar la dureza de los materiales técnicos (metales). Los distintos niveles de dureza son grandes en comparación y tienen intervalos diferentes.

| Dureza según Mohs | Tipo de mineral | Dureza según Vickers (HV) |

1 | Talco | 2 HV |

2 | Yeso | 35 HV |

3 | Calcita | 100 HV |

4 | Fluorita | 200 HV |

5 | Apatita | 540 HV |

6 | Ortoclasa | 800 HV |

7 | Cuarzo | 1.100 HV |

8 | Topacio | 1.400 HV |

9 | Corindón | 2.000 HV |

10 | Diamante | 10.000 HV |

- 1900: J. A. Brinell desarrolló un ensayo de indentación en bolas, que más tarde se convirtió en el método Brinell.

- 1920: S. R. Rockwell desarrolló el método de precarga que lleva su nombre para probar sus barcos.

- 1925: El método Vickers fue inventado por R. Smith y G. Sandland en Inglaterra. Hizo posibles los ensayos de microdureza.

- 1939: F. Knoop, C. G. Peters y W. B. E. Emerson desarrollaron el método Knoop en el National Bureau of Standards (EE.UU.).