Zkoušky tvrdosti a metody měření tvrdosti

Kolem roku 1900 navrhl Martens následující definici pro zkoušení tvrdosti: „Tvrdost je odolnost materiálu proti vtlačení jiného (tvrdšího) tělesa.“ Tato jednoduchá, ale přesná definice má v technických kruzích své místo a je dnes stejně platná jako tehdy. Technická tvrdost je mechanická vlastnost, která se používá k popisu materiálu a jeho stavu.

Tvrdost nelze měřit přímo, ale je nutné ji odvodit z primárně měřených veličin (např. zkušebního zatížení, hloubky vtisku, plochy vtisku). Podle zkušební metody se hodnota tvrdosti určuje podle jednoho z následujících principů:

- Zkušební zatížení a jedna z geometrických hodnot charakterizujících vtisk (např. hloubka vtisku)

- Měření charakteristického rozměru vtisku

- Odlišná odezva různých materiálů (např. odolnosti proti poškrábání)

Definování tvrdosti Na čem je tvrdost závislá? Měření tvrdosti Cíl zkoušek tvrdosti Přehled metod zkoušení tvrdosti Statické a dynamické metody zkoušení tvrdosti Společné normy Kategorizace rozsahů zatížení Varianty použití zatížení Historie

Další informace:

Definování tvrdosti

Tvrdost je mechanická odolnost materiálu (vzorku) proti vtlačení jiného tvrdšího tělesa (indentoru).

Nejtvrdším přírodním materiálem je diamant, který se používá pro výrobu indentorů (obvykle se jedná o průmyslové diamanty).

Definice tvrdosti se liší od definice pevnosti. Pevnost je odolnost materiálu proti deformaci a porušení.

Na čem závisí tvrdost?

Tvrdost není základní fyzikální vlastností materiálu. Uvádí se stupnice tvrdosti některých materiálů. Tvrdost lze ovlivnit tepelným zpracováním, po kterém materiál získá jinou (vyšší) hodnotu tvrdosti.

Pro tvrdost nejsou jasně definované hodnoty. Hodnota tvrdosti se určuje při zkoušce tvrdosti a závisí na:

- zvolené zkušební metodě

- zkušebním zatížení indentoru

- době působení zatížení indentoru na materiál

- geometrii indentoru

- tvaru zkoušeného tělesa

Jak se měří tvrdost?

Při zkouškách tvrdosti kovů převažují metody se statickým působením síly. Měření tvrdosti vychází z hloubky nebo velikosti vtisku, který vznikne účinkem indentoru. Statické zkoušky tvrdosti rozdělujeme podle metody měření hloubky nebo velikosti vtisku.

- Při metodě měření hloubky určujeme výslednou hloubku vtisku indentoru. Jedinou standardizovanou metodou měření hloubky je zkouška podle Rockwella (ISO 6508, ASTM E18). Kromě toho existují i nestandardizované metody měření hloubky vtisku: Brinell a Vickers podle hloubky (HBT, HVT).

- Optické metody měří velikost výsledného vtisku indentoru. Standardizované optické metody tvrdosti zahrnují zkoušky podle Brinella (ISO 6506, ASTM E10), Knoopa (ISO 4545, ASTM E92, ASTM E384) a Vickerse (ISO 6507, ASTM E92, ASTM E384).

- Vedle statických metod měření tvrdosti lze v rámci zkoušení použít i metody s dynamickým působením síly. Patří mezi ně například Leebova metoda zkoušky tvrdosti odrazem / Leebova zkouška tvrdosti (ISO 16589, ASTM A965), která měří výšku odrazu zkušební kuličky.

Účel zkoušky tvrdosti

Zkoušky tvrdosti v oblasti zkoušení materiálů

- Zkouška tvrdosti je dnes jednou z nejpoužívanějších metod při mechanickém zkoušení materiálů, zejména kovů.

- Na jedné straně lze tuto zkušební metodu použít ke zjištění kvalitativních vztahů k jiným vlastnostem materiálu (např. pevnost, tuhost, hustota) nebo k chování materiálu při určitém namáhání (např. odolnost proti otěru).

- Na druhou stranu je zkouška tvrdosti poměrně snadnou a rychlou metodou; způsobuje relativně malou destrukci, to znamená, že na povrchu vzorku zůstávají jen drobná povrchová poškození.

- Nabízí také možnost kontroly (vstupní a výstupní kontrola zboží). Měření tvrdosti lze také provádět na zkušebních tělesech různých tvarů.

Úkoly a cíle zkoušek tvrdosti

- Zkoušky tvrdosti jsou nezastupitelným pomocníkem při rozlišování materiálů, jakož i při analýze, vývoji a zdokonalování materiálů a technologií v rámci základního výzkumu (materiálová věda, materiálové inženýrství, diagnostika materiálů).

- Používají se ke stanovení charakteristických hodnot tvrdosti, které jsou rozhodující pro použití materiálu v průmyslových aplikacích (vhodnost materiálu pro technicky relevantní součást), jejich přijetí v kontrolních procesech v rámci zajištění kvality (vstupní a výstupní kontrola zboží), pro rozlišení materiálů (např. prevence proti záměně materiálů) a pro objasnění situací poškození (analýza poškození).

Přehled metod měření tvrdosti

| Metoda měření tvrdosti | |||

| Statický účinek síly | Dynamický účinek síly | ||

| Do povrchu zkušebního vzorku opřeného o pevnou podložku se svisle zatlačí indentor – kulička z tvrdokovu nebo diamantový kužel či jehlan. Zkušební zatížení plynule (bez rázu) vzrůstá až do definované síly nechá se působit předepsanou dobu. | Metody s dynamickým působením síly se používají převážně pro zkoušky tvrdosti velkých součástí. | ||

Optické měření velikosti vtisku Velikost vtisku se měří po odlehčení zkušebního zatížení. Naměřené hodnoty (úhlopříčky, průměry) se používají k výpočtu tvrdosti. | Metoda měření hloubky vtisku Hloubka vtisku se měří při zkušebním zatížení nebo po odlehčení přídavného zkušebního zatížení. | Měření energie Měří se rychlost nárazu nebo výška odrazu. | |

Měření při konstantním zkušebním zatížení

| Měření na předzatížení a po odlehčení

|

| |

Rozdíl mezi statickými a dynamickými metodami zkoušení tvrdosti

Metody zkoušení tvrdosti, které se běžně používají v technologické oblasti, se v zásadě dělí na metody se statickým a dynamickým působením síly.

- U statických metod, které se převážně používají pro zkoušky tvrdosti kovů, zkušební zatížení zvolna narůstá. To znamená, že se zatížení plynule zvyšuje bez rázů a působí po minimální dobu stanovenou normami (viz graf).

- U dynamických metod se naopak zkušební zatížení aplikuje rázem, kterému je tak vzorek vystaven.

Kritéria rozdělení statických metod zkoušení tvrdosti kovů

Při zkouškách tvrdosti kovů se převážně používají metody se statickým působením síly. Ty lze rozlišit podle následujících kritérií:

- Tvar indentoru (kulička, jehlan nebo kužel)

- Materiál indentoru (kalená ocel, tvrdokov nebo diamant)

- Velikost působícího zkušebního zatížení

- Způsob vyhodnocení: Měření hloubky vtisku nebo velikosti vtisku (optická metoda měření), které jsou vytvořeny indentorem.

Všeobecné normy pro zkoušení tvrdosti

Zkoušky tvrdosti kovů se provádějí podle následujících běžných statických metod, které jsou definovány v níže uvedených normách (ISO a ASTM):

| Zkušební metoda | ISO | ASTM |

| Brinell | ISO 6506 | ASTM E10 |

| Vickers | ISO 6507 | ASTM E92, ASTM E384 |

| Rockwell | ISO 6508 | ASTM E18 |

| Čelní zkouška prokalitelnosti podle Jominyho (metoda Rockwell) | ISO 642 | ASTM A255 |

| Knoop | ISO 4545 | ASTM E92, ASTM E384 |

| Zkoušky tvrdosti podle Leeba (odrazová metoda měření) | ISO 16589 | ASTM A965 |

Pro zkoušky tvrdosti pryží, elastických polymerů a elastomerů se používají následující metody:

Shore | ISO 7619-1 | |

Kuličková tvrdost | ||

Rockwell | ||

| Instrumentovaná zkouška tvrdosti | ISO 19278 (návrh) |

Rozdělení zkoušek tvrdosti podle rozsahu zatížení

V oblasti zkoušení tvrdosti se používají různá hlavní zatížení (zkušební síly). V závislosti na tom, jak vysoké je hlavní zatížení, které působí na vzorek při zkoušce tvrdosti, se v rámci ISO rozlišuje mezi zkouškami mikrotvrdosti, nízké zátěže nebo makrotvrdosti.

- V makrorozsahu (konvenční rozsah tvrdosti) se zkoušky provádějí s použitím velkých zkušebních zatížení ≥ 5 kgf, což vede také k odpovídajícím velkým vtiskům tvrdosti na zkušebních tělesech. Mezi metody zkoušení tvrdosti v makrorozsahu patří metody podle Brinella, Vickerse a Rockwella.

- Zkouška tvrdosti při nízkém zatížení se provádí, pokud zkušební zatížení spadá do intervalu 0,2 kgf až 5 kgf (zatěžovací síla ≥ 0,2 kgf a < 5 kgf). Nejčastěji používanou zkouškou při nízkém zatížení je metoda podle Vickerse. Zkouška tvrdosti při nízkém zatížení se používá především pro zkoušení malých dílů, silných povlaků a materiálů s nízkou tvrdostí.

- Pro zkoušky mikrotvrdosti se používají malá zkušební zatížení < 0,2 kgf, která vytvářejí na zkušebních tělesech malé otisky (nejčastěji používaná metoda: podle Vickerse). Zkoušky mikrotvrdosti lze proto použít ke stanovení tvrdosti tenkých povlaků nebo například tvrdosti jednotlivých zrn a fází.

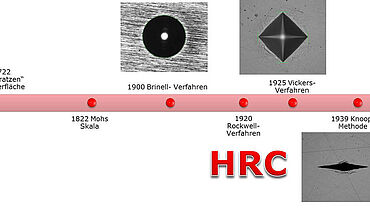

Historie zkoušení tvrdosti

- 1722: R. A. Réaumur vyvinul metodu škrábání povrchu minerálů pomocí oceli.

- 1822: Je sestavena Mohsova stupnice pro hodnocení tvrdosti minerálů. Jedná se desetistupňovou škálu tvrdostí materiálů se schopností jednoho na druhém vytvořit vryp. Mohsovy hodnoty tvrdosti

- se dodnes používají v mineralogii, ale nejsou vhodné pro stanovení tvrdosti technických materiálů (kovů). Jednotlivé stupně tvrdosti jsou poměrně velké a značně nerovnoměrně rozdělené.

| Mohsovy hodnoty tvrdosti | Druh minerálu | Tvrdost podle Vickerse HV |

1 | Mastek | 2 HV |

2 | Sádrovec | 35 HV |

3 | Vápenec | 100 HV |

4 | Kamenec | 200 HV |

5 | Apatit | 540 HV |

6 | Ortoklas | 800 HV |

7 | Křemík | 1100 HV |

8 | Topaz | 1400 HV |

9 | Korund | 2000 HV |

10 | Diamant | 10000 HV |

- 1900: J. A. Brinell vyvinul zkoušku vtisku kuličky, která se později stala známou pod jeho jménem.

- 1920: S. R. Rockwell vyvíjí metodu předzatížení a hlavního zatížení, která je po něm pojmenována. Využíval ji pro testování svých lodí.

- 1925: Vickersovu metodu vyvinuli R. Smith a G. Sandland v Anglii. Umožňuje provádět zkoušky mikrotvrdosti.

- 1939: F. Knoop, C. G. Peters a W. B. E. Emerson vypracovali Knoopovu metodu v Národním úřadu pro normalizaci (USA).