Härteprüfung & Härteprüfverfahren

Als Begriffsbestimmung der Härteprüfung schlug Martens um 1900 vor: „Härte ist der Widerstand, den ein Körper dem Eindringen eines anderen (härteren) Körpers entgegensetzt.“ Diese ebenso einfache wie anschauliche Definition hat sich im technischen Bereich durchgesetzt und wurde bis heute beibehalten. Die technische Härte ist eine mechanische Kenngröße zur Beschreibung eines Werkstoffes oder eines Werkstoffzustandes.

Die Härte kann nicht direkt gemessen werden, sondern wird aus primären Messgrößen (zum Beispiel Prüfkraft, Eindringtiefe, Eindruckfläche) abgeleitet. Je nach Härteprüfverfahren wird der Härtewert bestimmt:

- aus der Prüfkraft und einer den Härteeindruck kennzeichnenden geometrischen Größe (zum Beispiel Eindringtiefe)

- allein durch eine den Härteeindruck charakterisierende Länge

- durch eine andere Werkstoffantwort (z. B. Ritzbarkeit)

Definition Härte Wovon ist Härte abhängig? Härte messen Ziel der Härteprüfung Überblick Härteprüfverfahren Statische & Dynamische Härteprüfverfahren Gängige Normen Kategorisierung Lastbereiche Varianten der Kraftaufbringung Geschichte

Detaillierte Information zu:

Definition von Härte

Härte ist der mechanische Widerstand eines Werkstoffes (Prüfstückes) gegen das mechanische Eindringen eines anderen härteren Körpers (Eindringkörper).

Der härteste natürliche Werkstoff ist der Diamant. Dieser wird als Eindringkörper (Industriediamant) verwendet.

Die Definition von Härte unterscheidet sich von der Definition von Festigkeit, die die Widerstandsfähigkeit eines Materials gegenüber Verformung und Trennung darstellt.

Wovon ist Härte abhängig?

Härte ist keine grundsätzliche Eigenschaft eines Materials. Es gibt allerdings Härtebereiche, in denen sich gewisse Werkstoffe bewegen. Härte ist durch Wärme veränderbar, das heißt, ein Werkstück nimmt nach einer Wärmebehandlung einen anderen (höheren) Härtewert an.

Es gibt keine fest definierten Werte für Härte. Der Härtewert, der im Rahmen einer Härteprüfung ermittelt wird, kann abhängen von:

- der Auswahl der Prüfmethode

- der auf den Eindringkörper aufgebrachten Prüfkraft

- der Verweildauer des Eindringkörpers im Material

- der Eindringkörpergeometrie

- der Geometrie des Werkstückes

Wie misst man Härte?

Bei der Härteprüfung an Metallen werden vorrangig Verfahren mit statischer Krafteinwirkung eingesetzt. Dabei wird entweder die Eindringtiefe oder die Eindrucksgröße, die durch einen Eindringkörper entsteht, gemessen. Man unterscheidet bei den statischen Verfahren der Härteprüfung zwischen Tiefenmessverfahren und optischen Messverfahren.

- Die Tiefenmessverfahren messen die bleibende Eindringtiefe des Eindringkörpers. Das Rockwell-Verfahren ist das einzige genormte Tiefenmessverfahren (siehe ISO 6508, ASTM E18). Daneben gibt es nicht genormte Tiefenmessverfahren: Brinell und Vickers in der Tiefe (HBT, HVT).

- Bei den optischen Messverfahren wird die bleibende Eindrucksgröße des Eindringkörpers gemessen. Genormte optische Härteprüfverfahren sind die Brinell Härteprüfung (ISO 6506, ASTM E10), Knoop Härtepprüfung (ISO 4545, ASTM E92, ASTM E384) und Vickers Härteprüfung (ISO 6507, ASTM E92, ASTM E384).

- Alternativ lassen sich im Rahmen der Härteprüfung auch Verfahren mit dynamischer Krafteinwirkung anwenden, wie z. B. die Leeb-Rückprallmethode / Leeb Härteprüfung (ISO 16589, ASTM A965), bei der die Höhe eines Kugelrückpralls gemessen wird.

Ziel der Härteprüfung

Härteprüfverfahren als Teil der Werkstoffprüfung

- Die Härteprüfung gehört heute zu den am häufigsten eingesetzten Verfahren der mechanischen Werkstoffprüfung, insbesondere bei Metallen.

- Einerseits lassen sich mithilfe dieses Prüfverfahrens qualitative Beziehungen zu anderen Werkstoffeigenschaften (z. B. Festigkeit, Steifigkeit, Dichte) oder zum Verhalten der Werkstoffe bei bestimmten Beanspruchungen (z. B. Verschleißwiderstand) herstellen.

- Andererseits ist die Härteprüfung ein vergleichsweise einfach und schnell durchzuführendes Verfahren, das relativ zerstörungsarm ist, d. h. es bleiben nur kleinere oberflächliche Verletzungen auf der Probenoberfläche zurück.

- Es bietet zudem eine einfache Möglichkeit der Qualitätskontrolle (Wareneingangs- und Warenausgangsprüfung). Auch lassen sich mit dem Verfahren der Härteprüfung verschiedenste Geometrien prüfen.

Aufgaben und Zielsetzung der Härteprüfung

- Die Härteprüfung ist ein wesentliches Hilfsmittel zur Unterscheidung von Werkstoffen sowie zur Analyse, Entwicklung und Verbesserung von Werkstoffen und Technologien im Rahmen der Grundlagenforschung (Materialwissenschaft, Werkstofftechnik, Werkstoffdiagnostik).

- Dabei werden Kennwerte (Härtewerte) ermittelt, die für die Anwendung von Werkstoffen in der Industrie (Eignung eines Werkstoffes für ein technisch relevantes Bauteil), deren Abnahme bei Kontrollen im Rahmen der Qualitätssicherung (Wareneingangs- und Warenausgangsprüfung), für die Unterscheidung von Materialien (z. B. bei Werkstoffverwechslungen) und für die Klärung von Schadensfällen (Schadensanalyse) von entscheidender Bedeutung sind.

Härteprüfverfahren im Überblick

| Härteprüfverfahren | |||

| Statische Krafteinwirkung | Dynamische Krafteinwirkung | ||

| Ein Eindringkörper mit einer Hartmetall-Kugel oder mit einem Kegel/ einer Pyramide aus Diamant wird senkrecht in die Oberfläche des auf fester Unterlage ruhenden Prüflings eingedrückt. Die Prüfkraft wird stoßfrei mit definierter Aufbring- und Einwirkzeit aufgebracht. | Verfahren mit dynamischer Krafteinwirkung werden insbesondere bei Härteprüfungen an großen Bauteilen eingesetzt. | ||

Optische Vermessung des Eindrucks Der Eindruck wird nach Rücknahme der Prüfkraft vermessen. Die Längenmesswerte (Diagonale, Durchmesser) werden für die Berechnung des Härtewertes herangezogen. | Tiefenmessverfahren Die Eindringtiefe wird unter Prüfkraft oder nach Wegnahme derzusätzlichen Prüfkraft gemessen. | Energiemessung Aufprall- und Rückprallgeschwindigkeit (oder -höhe) werden gemessen. | |

Messung unter konstanter Prüfkraft

| Messung unter Vorkraft nach Wegnahme der

|

| |

Unterscheidung statischer und dynamischer Härteprüfverfahren

Prinzipiell unterscheidet man die in der Technik gebräuchlichen Härteprüfverfahren in Verfahren mit statischer und dynamischer Krafteinwirkung.

- Bei den statischen Verfahren, die zur Härteprüfung von Metallen vorrangig eingesetzt werden, wird die Prüfkraft langsam gesteigert, das heißt, sie wird stoßfrei, in einer von den Normen vorgegebenen Mindestzeit, aufgebracht (siehe Grafik).

- Bei den dynamischen Verfahren dagegen wird die Prüfkraft schlagartig aufgebracht, das Prüfstück wird somit einer Stoßbeanspruchung ausgesetzt.

Unterscheidungskriterien für statische Härteprüfverfahren an Metallen

Bei der Härteprüfung von Metallen werden vorrangig Verfahren mit statischer Krafteinwirkung eingesetzt, die man anhand folgender Kriterien unterscheiden kann:

- Form des Eindringkörpers (Kugel, Pyramide oder Kegel)

- Material des Eindringkörpers (gehärteter Stahl, Hartmetall oder Diamant)

- Größe der Prüfkraft, die auf ein Prüfstück aufgebracht wird

- Art der Auswertung: Messen der Eindringtiefe (Tiefenmessverfahren) oder der Eindrucksgröße (optische Messverfahren), die durch den Eindringkörper entsteht.

Gängige Normen der Härteprüfung

Bei der Härteprüfung von Metallen wird nach den folgenden gängigen statischen Verfahren geprüft, die in den unten aufgelisteten Normen (ISO vs. ASTM) definiert sind:

| PRÜFVERFAHREN | ISO | ASTM |

| Brinell | ISO 6506 | ASTM E10 |

| Vickers | ISO 6507 | ASTM E92, ASTM E384 |

| Rockwell | ISO 6508 DIN 50103 | ASTM E18 |

| Jominy Versuch / Stirnabschreckversuch im Rockwell Verfahren | ISO 642 | ASTM A255 |

| Knoop | ISO 4545 | ASTM E92, ASTM E384 |

| Leeb Härteprüfung (Rückprallmethode) | ISO 16589 | ASTM A965 |

Bei der Härteprüfung an gummielastischen Polymeren und Elastomeren kommen folgende Verfahren zum Einsatz:

| Shore | ISO 7619-1 | ASTM D2240 |

| Kugeldruckhärte | ISO 2039-1 | |

| Rockwell | ISO 2039-2 | ASTM D785 |

| Instrumentierte Härteprüfung | ISO 19278 (Entwurf) |

Kategorisierung der Härteprüfung nach Lastbereichen

In der Härteprüfung werden je nach Anwendungsgebiet unterschiedliche Hauptlasten (Prüfkräfte) verwendet. Je nachdem, wie hoch die Hauptlast ist, die bei der Härteprüfung auf ein Prüfstück aufgebracht wird, unterscheidet man in der ISO zwischen Mikro-, Kleinlast- oder Makrohärteprüfung.

- Im Makrobereich (konventioneller Härtebereich) wird mit großen Prüflasten ≥ 5kgf geprüft, was auch zu entsprechend großen Härteeindrücken auf den Prüfstücken führt. Zu den Härteprüfverfahren im Makrobereich gehören Brinell, Vickers und Rockwell.

- Von einer Härteprüfung im Kleinlastbereich spricht man, wenn die Prüflast im Intervall zwischen 0,2 kgf und 5 kgf liegt (Prüflast ≥ 0,2 kgf und < 5 kgf). Das gängigste Kleinlastverfahren ist Vickers. Die Kleinlasthärteprüfung wird vor allem für die Prüfung von Kleinteilen, dicken Schichten sowie Werkstoffen mit geringer Härte eingesetzt.

- Bei der Mikrohärteprüfung werden geringe Prüflasten < 0,2 kgf verwendet, die nur sehr kleine Eindrücke auf den Prüfstücken erzeugen (gängigstes Verfahren: Vickers). Daher können mit der Härteprüfung im Mikrobereich die Härte dünner Schichten oder z. B. die Härte einzelner Kristallite bzw. Einschlüsse ermittelt werden.

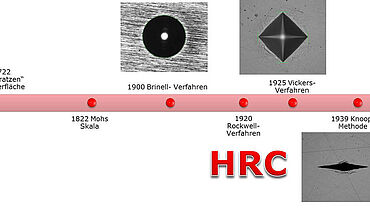

Geschichte der Härteprüfung

- 1722: R. A. Réaumur entwickelte ein sogenanntes "Verkratzen" der Oberfläche von Mineralien mit Stahl.

- 1822: Die Mohs-Skala zur Gesteinsprüfung wurde erfunden. Es handelt sich um eine zehn-stufige Ritzhärteskala für Mineralien, bei der sich jedes Material mit dem nächstfolgenden (härteren Material) ritzen lässt. Die Mohs Härtewerte

- werden heute noch in der Mineralogie angewendet, sind zur Ermittlung der Härte technischer Werkstoffe (Metalle) aber nicht geeignet. Die einzelnen Härtestufen sind vergleichsweise groß und weisen unterschiedlich große Abstände auf.

| Härte nach Mohs | Art des Minerals | Härte nach Vickers (HV) |

1 | Talk | 2 HV |

2 | Gips | 35 HV |

3 | Kalkspat | 100 HV |

4 | Flussspat | 200 HV |

5 | Apatit | 540 HV |

6 | Orthoklas | 800 HV |

7 | Quarz | 1.100 HV |

8 | Topas | 1.400 HV |

9 | Korund | 2.000 HV |

10 | Diamant | 10.000 HV |

- 1900: J. A. Brinell entwickelte einen Kugeldruckversuch, der später zum Brinell Verfahren wurde.

- 1920: S. R. Rockwell entwickelte das nach ihm benannte Vorkraftverfahren zur Prüfung seiner Schiffe.

- 1925: Das Vickers-Verfahren wurde von R. Smith und G. Sandland in England erfunden. Es ermöglichte die Mikrohärteprüfung.

- 1939: F. Knoop, C. G. Peters und W. B. E. Emerson entwickelten im National Bureau of Standards (USA) das Knoop Verfahren.

Passende Härteprüfer aus unserem Portfolio

Haben Sie weitere Fragen zur Härteprüfung und unseren Härteprüfmaschinen?

Nehmen Sie direkt mit unseren Härte-Experten Kontakt auf. Wir beraten Sie gerne.