硬度測試與硬度測試方法

大約在1900年,Martens 提出了以下對於硬度測試定義:“硬度是一個物體對另一個較硬物體的抗壓痕強度。”這個簡單精確的定義已在學術界佔有一席之地,並在今天仍與當時一樣被認定。技術硬度是一種用來描述材料或材料狀態的機械特性。

硬度不能直接測出,但可以透過主要測量變量所得出(如測試負載、壓痕深度、壓痕面積)。根據測試方法,硬度值由以下之一所測定:

- 測試負載和表徵壓痕硬度的幾何值之一(例如壓痕深度)

- 僅透過長度表徵壓痕

- 透過不同的材料反應(例如抗刮傷性)

硬度定義 硬度取決於什麼?硬度測量 硬度測試目標 硬度測試方法總覽 靜態及動態硬度測試方法 常見標準 負載範圍的分類 負載應用的變化 歷史

詳細資訊請參閱:

硬度是如何被測量的?

施加靜力是金屬硬度測試的主要方法。 對壓頭留下的壓痕深度或壓痕尺寸進行測量。 針對硬度測試中的靜態方法,深度測量方法和光學測量方法之間存在著差異。

- 壓痕深度測量法用於測量壓頭在工件上所留下的壓痕深度。 Rockwell 測試法是唯一符合標準的壓痕深度測量法(詳 ISO 6508、ASTM E18)。 除此之外,另有非標準化的壓痕深度測量法: 布氏 (Brinell) 與維氏 (Vickers) 深度測量 (HBT、HVT)。

- 光學測量法用於測量壓頭在工件上所留下的壓痕大小。 標準化的光學硬度測試方法包括布氏硬度測試 (ISO 6506/ASTM E10)、努氏 (Knoop) 硬度測試 (ISO 4545/ASTM E92、ASTM E384) 與維氏硬度測試 (ISO 6507/ASTM E92、ASTM E384)。

- 此外,施加動態力測試法也可用於硬度測試。 此類測試法的例子包括:里氏 (Leeb) 回彈硬度測試法/里氏硬度測試 (ISO 16589、ASTM A965), 即測量球形壓頭的回彈高度。

硬度測試目的

材料測試領域的硬度測試

- 今日,硬度測試是機械性材料測試中使用最廣泛的方法之一,尤其是對於金屬而言。

- 一方面,該測試方法可用於發現與其他材料特性(例如強度、剛度、密度)或特定應力下材料行為(例如耐磨性)的定性關係。

- 另一方面,硬度測試是一種相對容易和快速執行的方法; 它造成的破壞相對較小,即試樣表面僅留下輕微的表面損傷。

- 它還提供了品質控管的選項(進貨和出貨檢驗)。還可以使用硬度測試方法測試各種幾何形狀的試樣。

硬度測試任務和目標

- 硬度測試是區分材料以及在基礎研究(材料科學、材料工程、材料診斷學)框架內分析、開發和改進材料和技術的重要輔助工具。

- 它用於測定特性值(硬度值),這些特性值對於材料在工業應用中的使用(材料對技術相關組件的適用性)、質量保證範圍內的控製過程的驗收(進貨和出貨)至關重要 貨物檢驗),用於區分材料(例如,混合材料)和澄清損壞情況(損壞分析)。

硬度測試方法總覽

| 硬度測試方法 | |||

| 靜態力施加 | 動態力施加 | ||

| 將帶有硬質金屬球或圓錐/金剛石金字塔的壓頭垂直壓入放置在固體支撐物上的試樣表面。 測試負載是在規定的應用和暴露時間下無衝擊地施加的。 | 施加動態力的方法主要用於大型組件的硬度測試。 | ||

壓痕的光學測量 壓痕是在去除工作負載後測量的。長度測量值(對角線、直徑)被用於計算硬度值。 | 深度測量方式 壓痕深度是在測試負載下或移除附加測試負載後測量的。 | 能量測量 測量衝擊和回彈速度(或高度)。 | |

恆定測試負載下的測量

| 移除額外測試負載後的預負載測量值

|

| |

硬度測試的常用標準

金屬硬度測試是根據以下常見的靜態方法進行的,這些方法在以下列出的標準(ISO 與 ASTM)中有定義:

| 測試方法 | ISO | ASTM |

| 布氏 | ISO 6506 | ASTM E10 |

| 維氏 | ISO 6507 | ASTM E92, ASTM E384 |

| 洛氏 | ISO 6508 | ASTM E18 |

| Rockwell 方法中的 Jominy 測試/Jominy 端部淬火測試 | ISO 642 | ASTM A255 |

| 努氏 | ISO 4545 | ASTM E92, ASTM E384 |

| Leeb 硬度測試 (rebound 硬度測試方法) | ISO 16589 | ASTM A965 |

以下測試方法用於橡膠彈性聚合物與彈性體的硬度測試:

邵氏硬度 | ISO 7619-1 | |

球壓痕硬度: | ||

洛氏 | ||

| 儀化式硬度測試 | ISO 19278 (草案) |

各負載範圍的硬度測試類別

在硬度測試領域中,會根據用途使用不同的主要負載(試驗力)。視主要負載在硬度測試期間被施力至試樣的高度,在 ISO 的範疇中,測試分為微負載、低負載或大負載硬度測試。

- 在宏觀負載範圍中(傳統硬度測試範圍),會使用≥ 5 kgf 的大型測試負載 進行測試,這也會導致在試件上產生較大的硬度壓痕。宏觀負載範圍的硬度測試法包括布氏、維氏與洛氏。

- 低負載範圍硬度測試適用於落在 0.2 kgf 到 5 kgf 區間的測試負載(測試負載 ≥ 0.2 kgf 且 < 5 kgf)。最常用的低負載方法是維氏法。低載荷硬度測試主要用於小零件、厚塗層和低硬度材料的測試。

- < 0.2 kgf 的小型測試負載會在試件上留下小型壓痕,一般用於微觀負載硬度測試(最常用的測試法:Vickers 維氏)因此,微觀硬度測試可用於測定薄塗層的硬度,或如單個微晶體或夾雜物的硬度。

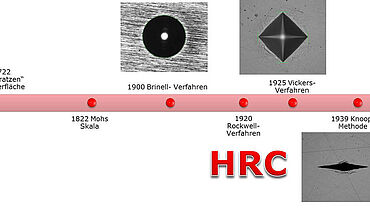

硬度測試的歷史

- 1722: R. A. Réaumur 開發了一種使用鋼材刮擦礦物表面的方法。

- 1822: 發明了用於礦物測試的莫氏硬度計。這是一個十點划痕硬度標度,其中每種材料都可以使用下一種更硬的材料進行划痕。莫氏硬度值

- 今天仍在礦物學中使用,但不適用於測定技術材料(金屬)的硬度。各個硬度台階都比較大,間隔也不同。

| 莫式硬度 | 礦物種類 | 維氏硬度 (HV) |

1 | 滑石粉 | 2 HV |

2 | 石膏 | 35 HV |

3 | 方解石 | 100 HV |

4 | 螢石 | 200 HV |

5 | 磷灰石 | 540 HV |

6 | 正長石 | 800 HV |

7 | 石英 | 1,100 HV |

8 | 黃玉 | 1,400 HV |

9 | 剛玉 | 2,000 HV |

10 | 鑽石 | 10,000 HV |

- 1900: J. A. Brinell 開發了一種球壓痕測試,後來被稱為 Brinell 布氏方法。

- 1920: S. R. Rockwell 開發了以他的名字命名的預加載方法來測試他的船隻。

- 1925: 維氏法是由英國的 R. Smith 和 G. Sandland 發明的。它允許了顯微硬度測試的實行。

- 1939: F. Knoop、C. G. Peters 和 W. B. E. Emerson 在美國國家標準局發明了努氏測試法。