Essai de systèmes de direction

Les systèmes de direction sont soumis à des contraintes dynamiques élevées pendant la conduite. Leurs composants doivent fonctionner de manière fiable afin de garantir la sécurité et le confort de conduite. Cela concerne en particulier la timonerie de direction, les essieux directeurs et les amortisseurs caoutchouc-métal, qui jouent un rôle central en tant que liens entre le conducteur et le châssis. ZwickRoell propose des bancs d’essai adaptables permettant de tester les propriétés mécaniques, dynamiques et tribologiques dans des conditions proches de la réalité, aussi bien lors du développement que dans la production en série.

En savoir plus sur l’essai des composants suivants

Timoneries de direction Essieux directeurs Colonnes de direction Amortisseurs caoutchouc-métal Demander conseil Téléchargements

Essai des timoneries de direction

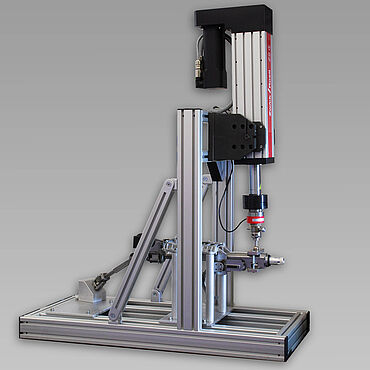

La machine d’essai de traction/compression/torsion horizontale permet de déterminer les forces de frottement et les couples de frottement, y compris l’effet de glissement « stick-slip », à l’intérieur et à l’extérieur de l’axe d’essai sur une timonerie de direction en position de montage :

Axes d’entraînement régulés séparément :

- 1 Axe d’essai en traction/compression (axial) jusqu’à 20 kN, réglable

- 2 Entraînement de torsion jusqu’à 100 Nm

- 3 Axe d’essai en traction/compression (latéral) jusqu’à 1 kN

Les différentes formes de construction de la timonerie de direction peuvent être testées de manière optimale grâce à trois axes réglables manuellement qui permettent la réalisation d’une multitude de déroulements d’essai :

- 4 Position axiale de la force latérale

- 5 Position verticale du serrage passif

- 6 Position horizontale du serrage passif

Le pilotage des trois axes est assuré par le logiciel d’essai testXpert. La table universelle avec plateau perforé facilite la fixation des dispositifs. Le système d’essai est équipé d’un boîtier de protection conforme CE.

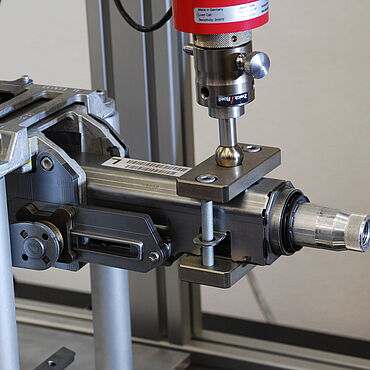

Essai des essieux directeurs

Pour la fabrication automatisée d’essieux directeurs télescopiques pour camions, des machines d’essai de ZwickRoell peuvent être intégrées aux lignes d’assemblage automatisées.

- Une machine d’essai est ainsi utilisée pour déterminer l’angle de torsion maximal au milieu du cycle de production afin de pouvoir tirer des conclusions au cours du processus sur les précédentes étapes d’assemblage. Un capteur d’angle a été spécialement développé pour répondre aux exigences de précision élevées concernant la mesure de l’angle de torsion relatif.

- Une seconde machine d’essai est placée en fin de ligne de production pour déterminer la force de déplacement de l’arbre de direction.

Essai des colonnes de direction

Pour une vérification fiable du réglage en hauteur, le système d'essai doit simuler le réglage en hauteur des colonnes de direction de manière aussi réaliste que possible. Grâce à l'application axiale des charges souhaitées dans la colonne de direction, le vérin d'essai électromécanique s'adapte idéalement à cette demande d'essai. Dans l'exemple illustré, le réglage en hauteur est activé sur plusieurs milliers de cycles afin de mettre en évidence d'éventuelles faiblesses du composant qui n'apparaîtraient qu'au bout d'une longue durée d'utilisation.

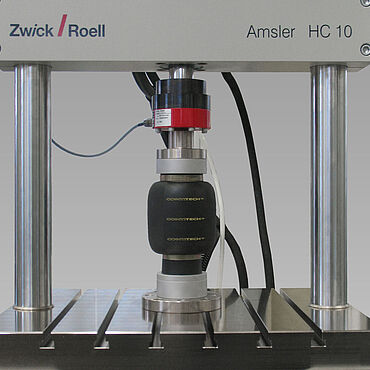

Essai des amortisseurs caoutchouc-métal

Un système d'essai, basé sur une machine d’essais servo-hydraulique, a été développé pour déterminer, entre autres, la rigidité quasi-statique et dynamique de même que l'angle et le facteur de perte des amortisseurs caoutchouc-métal. Le système d'essai a de plus été équipé d'une barrière de sécurité immatérielle et d'une commande à deux mains. Un affichage des résultats d'essai par indicateur de tolérance rouge-vert ainsi qu'une alarme sonore permettent à l'utilisateur de réaliser d'autres tâches pendant les essais. Le paramétrage du déroulement d'essai de même que l'exploitation et représentation des résultats s'effectuent avec le logiciel d'essai testXpert.