ISO 527-1和ISO 527-2,塑料的拉伸試驗

依據 ISO 527 的拉伸測試目標與特徵值

測定一系列特徵值的目的是為了說明成型材料的基本機械特性。這些特徵值絕大多數用於比對目的。

典型的特徵值為:

- 拉伸應力:試片原始截面積上所受的拉伸負荷

- 應變:原始標距單位長度的增量

- 拉伸模量:應變-應力曲線圖中的斜率

- 降伏點:應力-應變曲線圖中斜率變化為零的點

- 斷裂點:試片斷裂時的應力和應變

- 泊松比:橫向應變與軸向正應變絕對值的比值

ISO 527-1/-2和ASTM D638 都對拉伸測試的測試方法進行了定義。兩個測試標準及技術上是相同的,但不能提供完全可比對的結果 - 這是因為試樣形狀、測試速度和計算結果的方法在某些方面存在著差異。

在標準拉伸測試中,所顯示的測試結果基於作用於試片上的規定拉伸速度。然而,在實際使用中,作用於組件或結構上的負載可能處於一個非常大的變形率範圍內。由於聚合物的黏彈性,在改變應變速率的情況下,產生的實際機械性可能與使用標準試片所測得的結果不同。基於此原因,用拉伸測試方法所得到的特徵值對於組件設計的參考價值很小,但為材料比對提供了非常可靠的數據基礎。

老化測試:

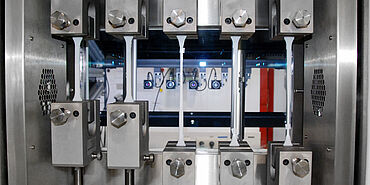

這種拉伸測試為聚合物在老化、高溫、介質老化或耐候中的機械特徵值變化提供了良好的基礎。為此,拉伸測試特徵值是在新的成型狀態下,以及在規定的老化或耐候期結束後所測定。

如何進行 ISO 527-1 拉伸測試?

ISO 527-1/-2及ASTM D638都對拉伸測試的測試方法進行了定義。兩個測試標準技術上是相同的,但不能提供完全可比對的結果 - 這是因為試樣形狀、測試速度和計算結果的方法在某些方面存在著差異。

根據 ISO 527 進行拉伸測試:

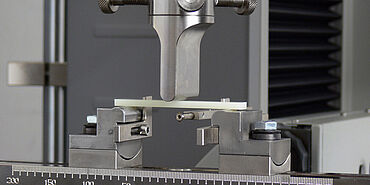

ISO 527-1/-2首先定義了試樣的形狀、尺寸測量準確度、允許的公差以及初始標距長度。設定定義的夾具間距後夾持試樣。無論由誰操作,指定的預負載都能確保結果的可再現性。不同的典型特徵值係根據 ISO 527 標準進行拉伸測試所測定。在這項測試中,拉伸模量對測量準確度有著明顯更高的要求,此準確度定義於ISO 527-1 附錄C。可在下方找到有關 ISO 527 拉伸測試環境與測試設備的確切要求,

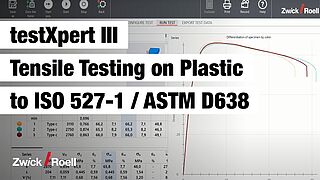

最簡單的測試方法是使用專為ISO 527-1/-2標準開發的 testXpert 標準測試程序,執行符合 ISO 527 測試的所有參數都已在軟體中預設好並保證符合標準。

立即使用 testXpert 進行 ISO 527 測試

採用以下方法可確保有效的ISO 527測試和新使用者的快速上手:

- 不需要研究標準:使用ISO 527-1/-2 標準測試程式保證符合標準,所有用於ISO 527-1/-2的特徵值和參數都已存入程式。

- 由於有用戶管理功能,使用者只會看到進行測試所需的資訊,這表示使用者可快速完成訓練並可靠地依據ISO 527進行測試。無處會被遺漏。

- 透過連接周邊裝置實現最大的測試效率:當微米級的試樣尺寸數據直接傳送至測試軟體時,不僅能節省時間,還能避免輸入錯誤。

試樣類型/試樣形狀

測試成型材料的首要目標是實現高度的可再現性,這需要限制試樣類型的數量。試樣的形狀和尺寸於 ISO 527-2 中被定義。推薦使用 type 1A(射出成型)和 type 1B(壓製成型或機械加工)試樣:

符合 ISO 527-2 的 type 1A 試樣

- 試樣通常會採射出成型的方法製作。使用ISO 527-2定義的type 1A試樣;這類型試樣在 ISO 3167 稱作type A試樣,且另外明確訂定厚度為 4mm的限制。這類型試樣也被納入了 ISO 20753,稱為A1試樣。

- 射出成型試片呈現了隨射出成型口到遠離射出成型口位置的逐漸降低的方向性,導致了沿著試片長度方向非連續的機械特性曲線。因此,試片斷裂經常出現在遠離射出成型口的位置。

- 此試樣最合適的標距長度為75mm 或 50mm。

type 1B 試樣

- 此外,也可使用type 1B的試樣;這些試樣在 ISO 3167 中被稱作type B,而在 ISO 20753 中則稱為type A2試樣。

- 這些試樣通常為壓製或射出成型的加工薄板。聚合物的取向通常與射出成型試樣的取向有顯著的差別,無法保證使用不同試樣形狀所獲得的結果具可比性。

- 由於 type 1B 型試樣的半徑較大,導致平行區域較短,標距長度被定義為50 mm。

用於老化測試、介質老化測試和耐候測試的試樣

- 老化過程從試片的表面開始,因此小的試片截面有利於模擬老化測試。

- 通常僅使用最大拉伸應力來評估此行為。不需要使用延伸計,可以使用細的waisted試樣。

- 為此,ISO 527提供了CP和CW類型;其借鑑了衝擊拉伸標準ISO 8256。

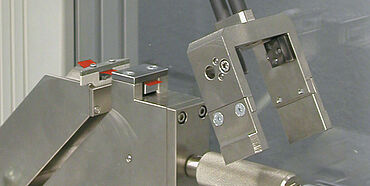

試樣尺寸

- 試片尺寸的測量誤差會引起一個相對高的應力值誤差。當一個試片承受拉伸負載時,測量誤差將對試片所得到的應力結果呈現線性影響。當一個試片承受彎曲負載時,試片厚度測量誤差具有二次影響。

- 除了測量設備的讀取準確度外,接觸元件的尺寸和形式以及測量時加載於表面的力,都對尺寸測量有很大影響。

- 此外,試片的截面經常不是理想的矩形形式。這可能是由於機械加工或射出成型試片的凹陷和微小的拔模角造成的角度誤差。

- 許多測試標準會參考 ISO 16012 和/或 ASTM D5947,以定義尺寸測量的要求與方法。有時,不同測試標準包含了其他的規定。

- 例如,通常用游標卡尺來測量總長度大於10 mm的硬質塑膠。由於測量時的表面壓力不能被檢測,導致即使游標卡尺的解析度很高,測試的準確度也相當低。

- 試片的厚度和寬度一般用帶有微調旋鈕的測微器。接觸面是直徑為6.35 mm的圓平面。微調旋鈕限制的測量力為5-15 N。

- 在自動系統中,厚度和寬度由截面測量設備測量。這個測量裝置在測量尺寸的過程中用四個數位測量傳感器以一定的測量力透過感測器腳支撑試片。

- 對於軟質塑膠和薄膜,須嚴格遵守測量力的規定。為了達到要求,一定要使用有固定負載支持的數位厚度測量儀。