ISO 527-1 & ISO 527-2 Çekme testi plastiği

Çekme testinde bir kalıplama bileşiğinin temel mekanik özellikleri belirlenir. Bu özellikler genellikle karşılaştırma amacıyla kullanılır. ISO 527-1 (genel ilkeler) ve ISO 527-2 (kalıplama ve ekstrüzyon bileşikleri için test koşulları) standartları, plastikler üzerinde çekme testini tanımlar. ISO 527'nin temel ilkesi, test sonuçlarının laboratuvarlar, şirketler ve ülke sınırları arasında yüksek karşılaştırılabilirliğidir.

Plastikler üzerindeki çekme testinin daha ayrıntılı bir açıklaması ASTM D638 standardında bulunabilir.

Amaç ve karakteristik değerler Test prosedürü Numune şekilleri ve boyutları Çevre koşulları Doğruluk gereksinimleri Diğer test yöntemleri ile karşılaştırma Test sistemleri İndirmeler

Amaç ve karakteristik değerler çekme testi ISO 527

Bir kalıplama bileşiğinin temel mekanik özelliklerini açıklamak için bir dizi karakteristik değer belirlenir. Bu özellikler genellikle karşılaştırma amacıyla kullanılır.

Karakteristik özellikler:

- Çekme gerilmesi: Numunenin ilk kesitine ilişkin kuvvetler

- Uzama: Çeneler arası mesafenin başlangıcına bağlı çeneler arası mesafenin değiştirilmesi

- Çekme modül: Germe uzama eğrisinde eğrinin eğimi

- Esne noktası: Eğimin sıfır olduğu eğri noktasındaki germe ve uzama

- Kopma noktası: Numune kopma anındaki gerilme ve uzama

- Poisson sayısı: enine uzamadan uzun uzamaya negatif oran

Hem ISO 527-1/-2 hem de ASTM D638 , çekme testi için test yöntemlerini belirtir. Her iki standart da teknik olarak eşdeğerdir, ancak örnek şekilleri, test hızları ve sonuçların belirlenme yöntemi bazı yönlerden farklı olduğu için tamamen karşılaştırılabilir sonuçlar vermez.

Standartlaştırılmış çekme testinde, test sonuçları, test örneği üzerinde tanımlanmış bir geri çekme hızıyla ilişkili olarak gösterilir. Bununla birlikte, bir bileşenin veya bir yapının pratik kullanımında ortaya çıkan deformasyon hızının çok geniş bir aralığında bulunabilir. Polimerlerin viskoelastik özelliklerinden dolayı, değişen mekanik uzama oranları, normalde, standartlaştırılmış bir test örneğinde ölçülenlerden farklı mekanik özelliklere neden olur. Bu nedenle, çekme testinde belirlenen karakteristik değerler, sadece bileşen tasarımı için sınırlı uygunlukta ancak maddi bir karşılaştırma için çok güvenilir bir temeli temsil etmektedir.

Yaşlanma testleri

Çekme testi, bir polimerin eskime, ısı depolama, ortam depolamadan sonra veya hava şartlarından sonra mekanik özelliklerinde meydana gelen değişikliği temsil etmek için iyi bir temel oluşturur. Bu amaçla, çekme testinin özellikleri, taze enjeksiyonlu halde olduğu gibi, belirlenen eskime veya hava şartlandırma sürelerinde de belirlenir.

ISO 527-1'e göre plastikte çekme testi nasıl yapılır?

Hem ISO 527-1/-2 hem de ASTM D638 çekme testi için test yöntemlerini belirler. Her iki standart da teknik olarak eşdeğerdir, ancak örnek şekilleri, test hızları ve sonuçların belirlenme yöntemi bazı yönlerden farklı olduğu için tamamen karşılaştırılabilir sonuçlar vermez.

ISO 527'ye göre çekme testi:

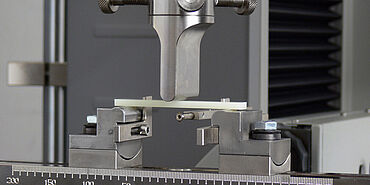

ISO 527-1/-2 ilk olarak numune şekillerini, numune boyut ölçümünün doğruluğunu, izin verilen toleransları ve başlangıç ölçüm uzunluğunu tanımlar. Belirtilen takım mesafesi ayarlandıktan sonra numune sıkıştırılır. Sabit bir ön yükleme, kullanıcıdan bağımsız olarak karşılaştırılabilir sonuçlar sağlar. ISO 527'ye göre çekme testinde çeşitli tipik karakteristik değerler belirlenir. Çekme modülünün belirlenmesi, ISO 527-1 Ek C’de tanımlanan ölçüm doğruluğu konusunda önemli ölçüde daha yüksek talepler doğurur. ISO 527 çekme testi için ortam ve test ekipmanına ilişkin tam gereklilikleri aşağıda bulabilirsiniz.

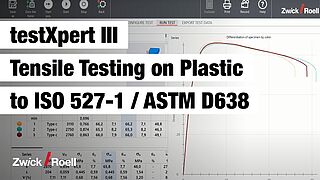

Test etmenin en kolay yolu, ISO 527-1/-2 için testXpert standart test spesifikasyonunu kullanmaktır. ISO 527'ye göre testlerin gerçekleştirilmesine yönelik tüm ayarlar önceden ayarlanmıştır ve standarda uygunluğu garanti edilmektedir.

testXpert test yazılımı sayesinde ISO 527'ye göre test etmeye hemen başlayın

ISO 527'ye göre verimli test yapılmasını ve yeni çalışanların hızlı bir şekilde işe dahil edilmesini sağlayabilirsiniz:

- Kendinizi standardı incelemekten kurtarın: ISO 527-1/-2 standart test spesifikasyonuna garantili uyumluluk - ISO 527-1/-2'nin tüm karakteristik değerleri ve parametreleri zaten burada kayıtlıdır.

- Kullanıcı yönetimi sayesinde kullanıcılar ekranda yalnızca kontrol etmeleri gerekenleri görürler. Hızlı bir şekilde eğitilirler ve testi ISO 527’ye göre güvenli bir şekilde gerçekleştirebilirler. Hiçbir şey unutulmayacak.

- Çevresel aygıtları bağlayarak maksimum test verimliliği elde edebilirsiniz: Numune boyutlarının doğrudan mikrometreden test yazılımına gönderilmesi durumunda bu, zamandan tasarruf sağlar ve giriş hatalarını ortadan kaldırır.

testXpert test yazılımına testXpert ile 6 adımda test yürütme

Numune türleri / numune şekilleri

Yüksek karşılaştırmalı hassasiyet kalıplama bileşiklerinin test edilmesinde göze çarpan bir hedeftir. Bu, örnek türlerinin sınırlandırılmasını gerektirir. Numunelerin şekli ve boyutları ISO 527-2'de tanımlanmıştır. Tercih edilen numuneler, Tip 1A (enjeksiyonla kalıplanmış) ve Tip 1B'dir (preslenmiş veya işlenmiş):

ISO 527-2'ye göre numune tipi 1A

- Numunelerin enjeksiyon yoluyla hazırlanması alışageldir. Bu amaçla, ISO 527-2'de tanımlanan tip 1A test numunesi kullanılır ve bu, ayrıca ISO 3167 'de A tipi test numunesi olarak belirtilen kalınlık 4 mm ile sınırlandırılmıştır. Bu numune ayrıca ISO 20753'te numune A1 olarak listelenmiştir.

- Enjeksiyon kalıplı numunenin, numunenin uzunluğu boyunca mekanik özelliklerin sürekli olmayan bir seyrine ve dolayısıyla çipin dışında kalan tarafında numune kopmasına neden olan, enjeksiyon noktası yöneliminden artan bir mesafe ile azalma vardır.

- Test numunenin çeneler arası mesafe uzunluğu tercihen 75 mm, alternatif olarak 50 mm'dir.

Numune Tipi 1B

- Alternatif olarak, ISO 3167'de B tipi ve ISO 20753'te A2 tipi olarak belirtilen tip 1B test numunesinin kullanımına izin verilir.

- Bu numune genellikle preslenmiş veya enjeksiyonlu kalıplanmış plakalar halinde öğütülür. Polimerin yönelimleri bu nedenle genellikle enjeksiyonla kalıplanan numunedeki oryantasyonlardan belirgin olarak farklılık gösterir. Farklı numune formlarıyla elde edilen sonuçların karşılaştırılabilirliği sağlanmamaktadır.

- Çeneler arası mesafe daha büyük yarıçap ve dolayısıyla daha kısa paralel alan nedeniyle 1B tipi numune için 50 mm'ye ayarlanır.

| Norm | Numune - Tipi | Not | l3 mm | l1 mm | b2 mm | b1 mm | h mm | L0 mm | L mm |

|---|---|---|---|---|---|---|---|---|---|

| ISO 527-2 | 1A | Enjeksiyon kalıplama ile test numuneleri (tercih edilen form) | =170 | 80±2 | 20±0,2 | 10±0,2 | 4,0±0,2 (öncelikli) | 75±0,5 veya 50±0,5 | 115±1 |

| ISO 527-2 | 1B | Presleme veya cihaz ile numuneler. Düzenleme (tercih edilen form) | ≥150 | 60±0,5 | 20±0,2 | 10±0,2 | 4,0±0,2 (öncelikli) | 50±0,5 | 115±1 |

Test numunesinin yaşlanma testleri, depolama, hava şartlandırma testi

- Numuneler yüzeyinden geçen yaşlanma süreçleri için küçük bir kesit avantajlıdır.

- Genellikle, bu davranışı değerlendirmek için sadece maksimum çekme gerilmesi kullanılır. Buna göre, ekstansometre kullanımı gerekli değildir ve ince, belli numuneler kullanılabilir.

- ISO 527 bu amaca yönelik olarak, alınan CP ve CW türlerini sunmaktadır.

Numune boyutları

- Numune boyutlarının belirlenmesi, belirlenecek germe değerlerine göre nispeten yüksek bir hata katkısı sağlayabilir. Çekme yükleri durumunda, ölçüm hatası voltaj sonucunda doğrusaldır. Tüm eğilme gerilmeleri için numune kalınlığının ölçüm hatası dahil kare etkisi taşır.

- Yanı sıra, okuma kullanılır kontak elemanının boyutunu ve şeklini oynamak için kullanılan ölçüm ekipmanının doğruluğunun ve yüzey basıncı önemli bir rol ölçülürken uygulanır.

- Kesitin kesiti genellikle ideal bir dikdörtgen şekilden sapar. Bunlar, mekanik işlemeden veya düşme izlerinden ve enjeksiyonla kalıplanmış test numunelerinde hafif eğik açılardan gelen açısal hatalar olabilir.

- Boyutsal ölçümün gerekliliklerini ve metodolojisini belirlemek için birçok test standardı sırasıyla ISO 16012 ve ASTM D 5947'ye bakın. Bireysel test standartlarından bazıları ek spesifikasyonlar içerir.

- Katı plastikler için 10 mm'den daha büyük boyutlar, yani toplam uzunluğun ölçülmesi gibi, genellikle daha kalın bir çap pergeli kullanılır. Ölçme işlemi sırasında kontrol edilemeyen yüzey basıncı nedeniyle, kalibre yüksek çözünürlükte bile ölçme doğruluğu oldukça düşüktür.

- Numunelerin kalınlığı ve genişliği genellikle bir mandallı mikrometre vidasıyla belirlenir. Temas yüzeyinin çapı 6.35 mm olan dairesel düzdür. Dişli çark 5 N ve 15 N arasında bir dizi ölçüm kuvveti sınırlar.

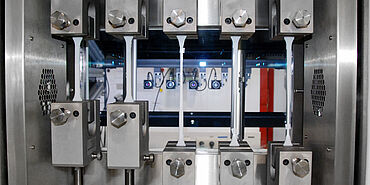

- Otomatik sistemlerde, kalınlık ve genişlik, bir kesit ölçüm cihazı kullanılarak belirlenir. Bu cihazlar numuneyi ölçme sırasında yerinde tutar ve dört dijital ölçüm transdüseri, tanımlanmış bir ölçüm gücü ve uygun basınç ayağı ile boyutları belirler.

- Yumuşak plastiklerle ve folyolarla ölçme kuvveti için daha kesin bir uyuma ihtiyaç vardır. Bu amaçla, ölü ağırlığa sahip dijital kalınlık ölçerler kullanılır.

İklimlendirme ve Çevre Koşulları

- Sıcaklık ve nem açısından tanımlanmış şartlandırma ve ortam koşullarına uyumluluk, test sonuçlarının karşılaştırılabilirliği açısından büyük önem taşır.

- Şartlandırma süresinin koşulları genellikle test edilecek olan plastik malzemenin standartlarında bulunur.Ek olarak, test numuneleri kalıplama bileşiği testinin bir parçası olarak standart bir normda en az 16 saat saklanmalıdır.

- Testler standart iklimlerde yapılırsa, bu ISO 291 veya ASTM D 618'da tanımlanan belirli bir standart iklim anlamına gelir.

Ilıman klima:23 ± 2 °C, 50 ± 10 %r.F.

Subtropikal klima:27 ± 2 °C, 65 ± 10 %r.F. - Tolerans verileri sınıf 2'ye karşılık gelir.Sınıf 1, bu toleranslar yarıya iner.

- Oda sıcaklığına genellikle 18 °C ile 28 °C arasında olabilen biraz daha geniş bir sıcaklık aralığı denir.

- Buna ek olarak, yüksek veya düşük sıcaklıklarda sapma gereklilikleri öngörülen testler de mümkündür.

Test cihazı için doğruluk gereksinimleri

Bir test cihazının iki temel parametresi, kuvvet ve uzunluk değişiklikleri.Ulusal bir standarda göre izlenebilir bir ölçüm cihazına karşı periyodik bir kalibrasyonun parçası olarak, bu ölçülen miktarların belirtilen aralıklar üzerinde test standartlarında belirtilen bir hassaslığa ulaştığına dair kanıt sağlanmaktadır.

Kuvvet ölçümü (ISO 7500-1, ASTM E4)

Çoğu test standardı, ilgili değeri temel alınarak %1'lik bir ölçüm doğruluğu gerektirir.Bu gereksinim, ISO ortamında "sınıf 1" olarak anılır.Günümüzde hemen hemen tüm modern test cihazları, toleransları yarı yarıya olan bu sınıfa 1, hatta sınıf 0.5'e ulaşmaktadır.Bu nedenle, belirleyici faktör, üzerinde bir test cihazının belirtilen sınıf doğruluğunu elde ettiği ölçüm aralığıdır.Çeşitli ZwickRoell test cihazları, sınıf 1'e 1/1000 kadar düşük ölçüm aralığına ulaşır.Böylece, birçok malzemenin modül değerleri ve çekme gerilmeleri, aynı test ayarı ile değişiklik yapılmaksızın ölçülebilir.

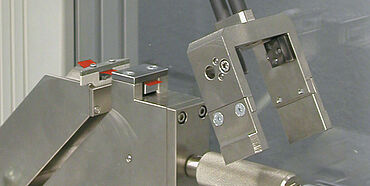

Ekstensometre çatalları (ISO 9513, ASTM E83)

Tanımlanmış bir göreceli (yüzde) hata ek olarak, uzunluk değişiminin ölçümü için sınıf verileri ek olarak küçük uzunluk değişikliklerini ölçerken kullanılan mutlak bir hata göstergesi içerir.

Burada, ISO ve ASTM önemli ölçüde farklılık göstermektedir.

- ISO'da toleranslar uzunluğun değişimine atıfta bulunurken, ASTM doğrudan uzamayı belirtir.

- Ayrıca, küçük suşlar alanında ISO'nun gereklilikleri, ASTM'nin ilgili sınıflarında olduğu gibi alınmaktadır.

- Kullanılan ölçüm uzunluğuna bağlı olarak, özellikle uzunlukta küçük değişiklikler ölçülürken tanıma göre çok net farklılıklar vardır.

Çekme modülünü ölçerken özel özellikler

- Yukarıdaki tablodan da görülebileceği gibi, ISO sınıf 1'deki çekme modülünün uzama aralığı için doğruluk gereksinimleri ± 3 um'dir.Bu, modül aralığının başlangıcında ve sonunda ölçümler arasında 6 μm'ye kadar bir sapma olabileceği anlamına gelir.Bu şekilde büyük bir ölçüm hatasına neden olur.

- Bu sorunu çözmek için ISO 527-1 'de çekme modülünün ölçümü için ek bir gereklilik getirilmiştir.Bu ilave gereklilik, modül tespitinin başlangıcı ve bitişi arasındaki ölçme mesafesinin %1'lik bir hassasiyetle ölçülmesini belirtir.