ISO 8256 | ASTM D1822 Essai de choc-traction

Les normes ISO 8256 et ASTM D1822 décrivent la méthode de détermination de la résistance au choc-traction sur plastiques ou la réalisation des essais de choc-traction.

Les essais de choc-traction fournissent des caractéristiques matériau basées sur le travail de choc, lui-même déterminé sous contrainte de traction sur des éprouvettes standardisées à des vitesses de déformation relativement élevées. Grâce à l’utilisation de mêmes paires de tailles de pendule et étrier, les résultats d’essai sont aisément comparables. Les normes définissent, pour différentes combinaisons, les méthodes de correction permettant une comparaison approximative.

Les essais de choc-traction selon ISO 8256 et ASTM D1822 peuvent être utilisés pour les plastiques rigides (conformément à la définition de la norme ISO 472), mais se prêtent particulièrement pour les éprouvettes souples en flexion constituées de films ou feuilles, ainsi que de plastiques mous ou semi-rigides, qui sont trop flexibles ou trop minces et ne produisent aucune rupture de l'éprouvette et donc pas de résultat dans la méthode Charpy selon ISO 179 ou ASTM D6110 ou la méthode Izod ISO 180 ou ASTM D256), même avec des éprouvettes entaillées.

Méthodes d'essai Moyens d’essai & Exigences relatives à l’essai Vidéo Éprouvettes & dimensions Téléchargements Projets clientsDemander conseil

Méthode d'essai selon ISO 8256 et ASTM D1822

La norme ISO 8256 définit deux méthodes d'essai distinctes:

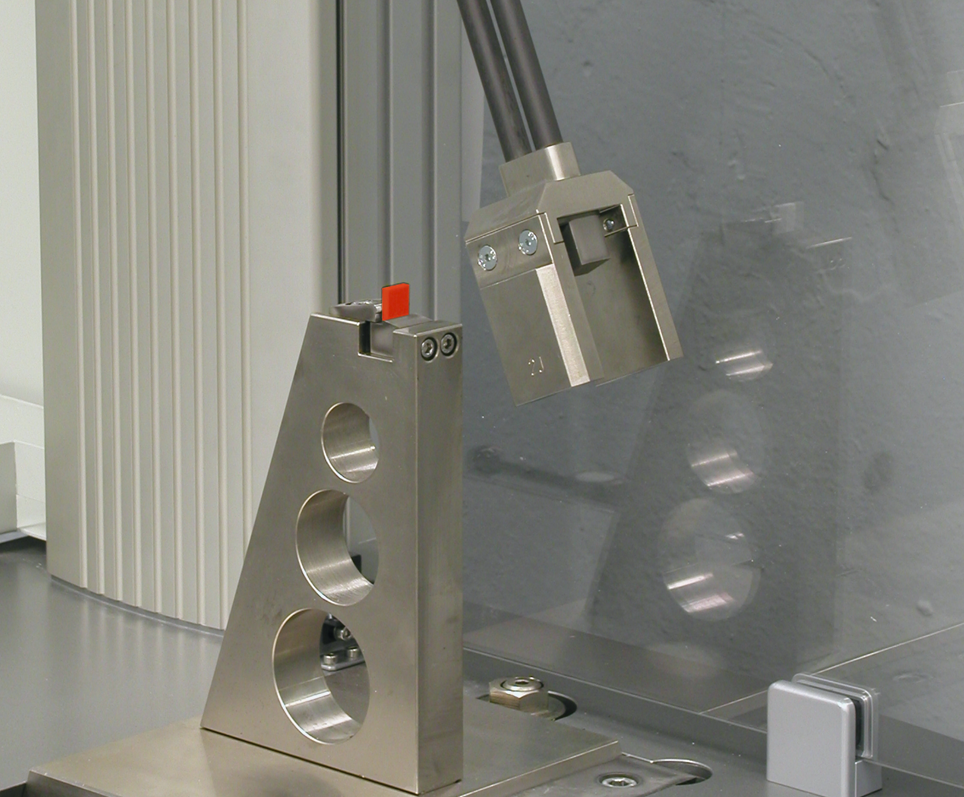

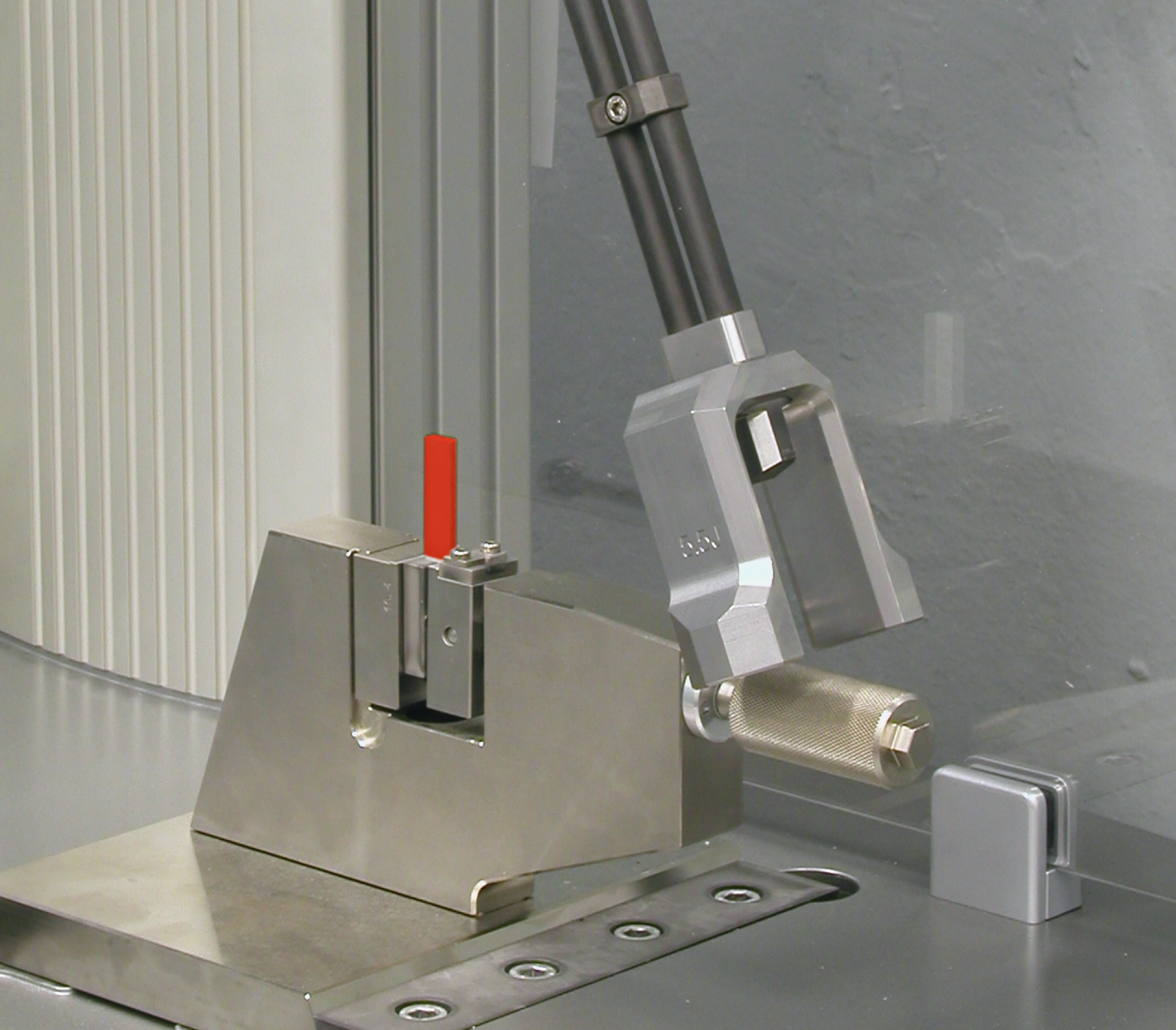

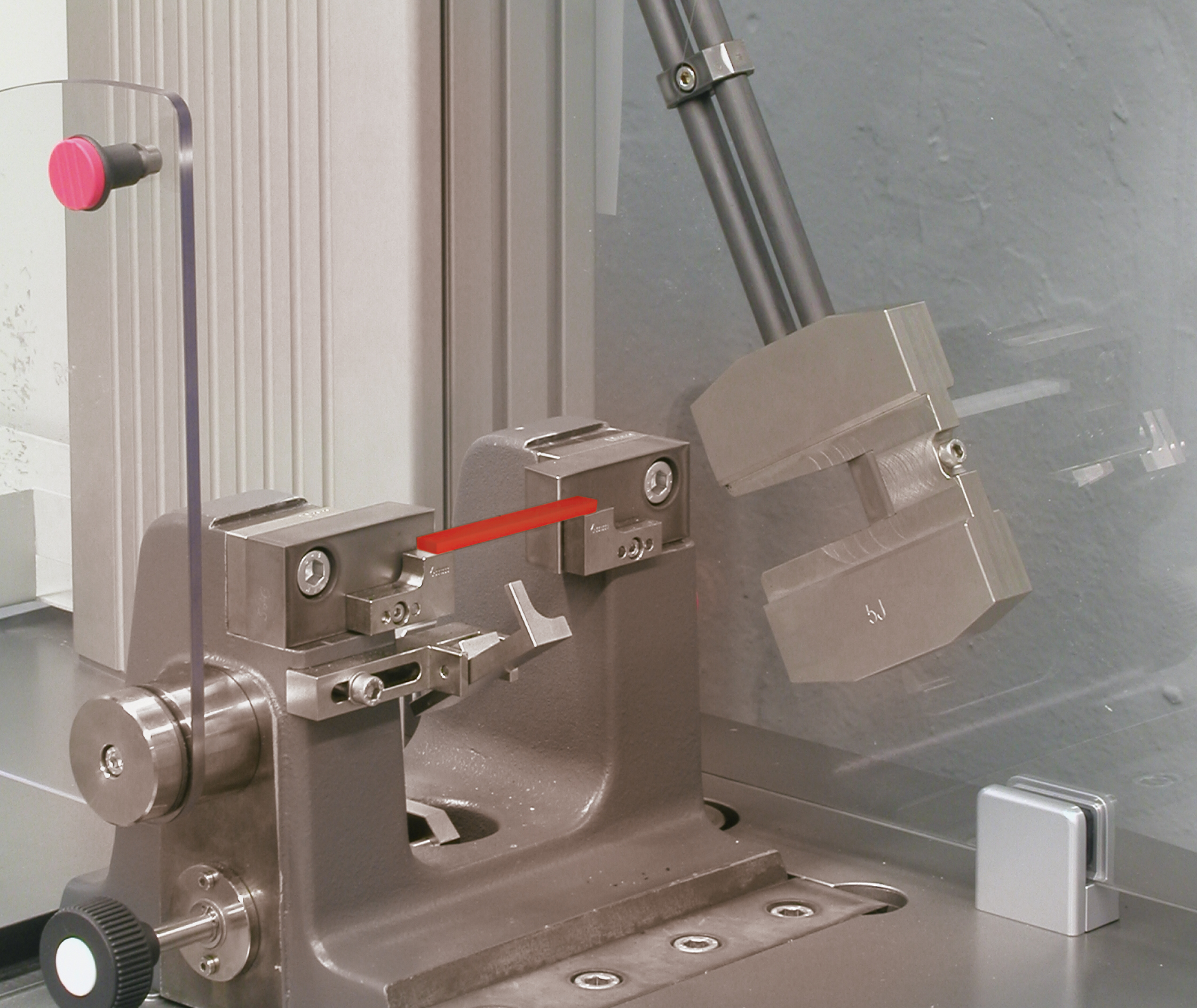

- La méthode A est utilisée avec un montage d'essai dans lequel l’éprouvette est fixée sur un côté dans une position définie dans un dispositif de serrage vertical. Un étrier transversal rigide avec une masse définie est fixée de l’autre côté. Au cours de l'essai, le marteau pendule frappe l’étrier transversal, qui subit ainsi une forte accélération. L’éprouvette est alors étirée en direction de traction, jusqu’à rupture.

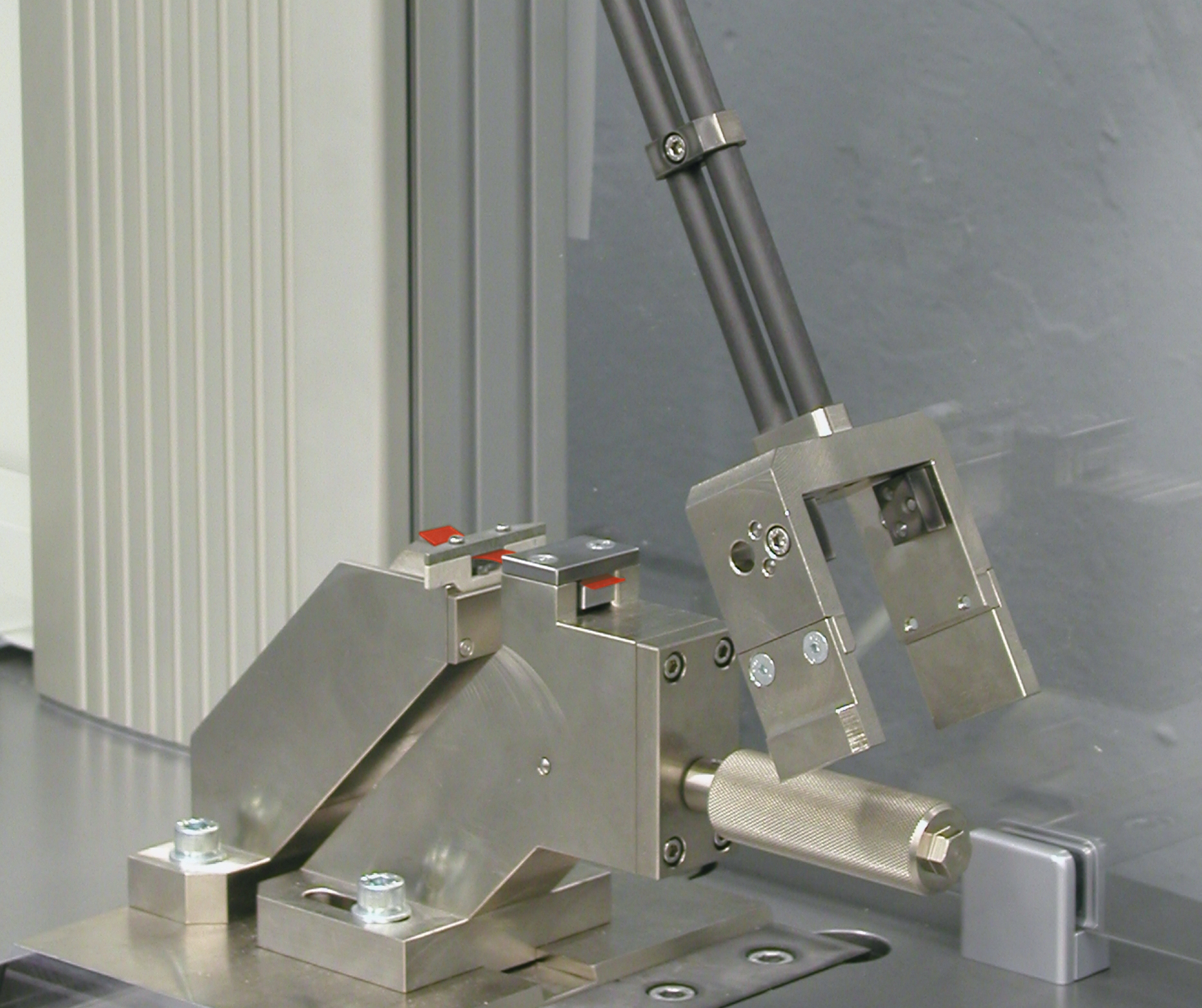

- La méthode B est empruntée à l’ASTM D1822 et est associée à la méthode „specimen-in-head“. Pour ce faire, l’éprouvette est fixée dans le marteau pendule et est également munie d'un étrier transversal spécifié sur son côté opposé. L’éprouvette, l’étrier et le marteau pendule forment ainsi une masse de chute commune. L’étrier transverse s’arrête brusquement sur la position d'impact, tandis que l'éprouvette et le marteau pendule poursuivent leur mouvement; pour terminer, l'éprouvette est étirée en direction de traction jusqu’à rupture.

De manière générale, la méthode A est utilisée conjointement à la norme ISO 8256, tandis que les essais selon ASTM D1822 sont toujours réalisés selon la méthode „specimen-in-head“.

Les essais de choc-traction sont également proposés comme essais instrumentés, c'est-à-dire avec une mesure rapide de la force. Aucune norme n’est toutefois proposée sur la thématique.

ISO 8256 & ASTM D1822: Moyens d’essai et exigences relatives à l’essai

Différents moutons pendules selon ISO 8256 et ASTM D1822 spécifiés de manière très détaillée par l’ISO 13802 sont utilisés pour l’essai de traction par choc classique. Cela permet une bonne comparabilité des essais entre les différents équipements de test, laboratoires, opérateurs et sites.

Pareillement à l’essai de flexion par choc sur éprouvettes entaillées Charpy ISO 179 / ASTM D6110, le principe de la mesure est basé sur un marteau pendule spécifié en terme de capacité et de hauteur de chute, qui libère une partie de son énergie cinétique à impact de l'éprouvette. Le marteau-pendule ne remonte, dès lors, plus à hauteur de chute initiale après l'impact. La différence de hauteur mesurée entre la hauteur de chute et la hauteur de montée devient ainsi une mesure de l'énergie absorbée. La vitesse d'impact généralement spécifiée - grâce à la définition de la hauteur de chute - permet un déroulement des essais à des vitesses de déformation comparables.

La correction du travail centrifuge absorbé par l'étrier transversal est une particularité de l’essai de choc-traction. Cette correction repose sur l’hypothèse d’un choc élastique. Dans la pratique, un choc peut toutefois disposer d’une composante plastique en plus de la composante élastique, de sorte que cette correction reste une approximation. Une comparaison directe des valeurs caractéristiques suppose donc des marteaux pendules et tailles d’étriers transversaux identiques.

Chaque marteau peut être utilisé dans une fourchette allant de 10 % à 80 % de son énergie potentielle. Lorsque plusieurs marteaux-pendules remplissent cette condition pour l'essai d'un matériau, ce qui est généralement le cas du fait du chevauchement des plages de travail des différents marteaux pendules, c’est le marteau pendule doté de la plus grande capacité de travail qui est utilisé. Cela permet de minimiser la chute de vitesse dans le processus d'impact.

La nature de la mesure implique une attribution de toutes les pertes d’énergie à l’éprouvette et à l’étrier transversal. C'est pourquoi il est important de minimiser, de corriger ou d'éliminer complètement toutes les sources d'erreur externes. Pour les pertes par frottement qui se produisent inévitablement en raison du frottement de l'air et du frottement au niveau des points d'appui du marteau pendule, des spécifications strictes dans la norme ISO 13802, ainsi que des contrôles dans le cadre de l'étalonnage régulier sont proposés. Les valeurs de correction sont mesurées et attribuées au marteau pendule correspondant. Pour la qualité de la mesure, une masse suffisante et une installation sans vibration du mouton pendule sur une table de laboratoire très stable, sur un plan de travail boulonné contre un mur solide ou encore sur une plate-forme en maçonnerie sont des pré-requis indispensables. Les vibrations internes de l'appareil sont minimisées grâce à sa conception. Pour ce faire, ZwickRoell utilise notamment des marteaux pendules dotés de doubles tiges en carbone unidirectionnel, qui ont une masse très faible et offrent une rigidité optimale des tiges pendule.

Vidéo : Moutons pendules pour l’essai sur matières plastiques

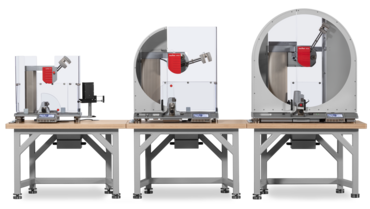

ZwickRoell propose avec ses moutons pendules de la Série HIT pour l’essai sur matériaux plastiques une solution particulièrement précise et économique. Les moutons pendules sont disponibles de 5 à 50 joules et permettent de réaliser non seulement des essais de choc-traction selon ISO 8256 et ASTM D1822 normalisés mais également selon Charpy, Izod et des essais Dynstat selon ASTM, ISO et DIN.

Éprouvettes selon ISO 8256 et ASTM D1822

La norme ISO 8256 définit un total de 5 éprouvettes distinctes.

- Les types 1 et 4 sont préférés pour la méthode A.

- Les types 2 et 4 sont les éprouvettes préférées pour la méthode B.

- L’éprouvette de type 3 dispose d’une partie centrale parallèle, carrée, avec une longueur d’arête de 10 mm et est bien adaptée aux mesures de déformation avec les systèmes DIC.

- Grâce à des surfaces de butée supplémentaires sur l'épaulement, l’éprouvette de type 5 bénéficie d’un alignement précis; une transmission de force positive est également possible sur les matériaux rigides dotés d’une hauteur d’éprouvette suffisante.

La norme ASTM D1822, réalisée selon la méthode B, décrit 2 éprouvettes de type S et type L pour les essais de choc-traction.

| Norme | Type | Remarque | l3 mm | L/L2 mm | b2 mm | b1 mm | L0 mm | Forme |

|---|---|---|---|---|---|---|---|---|

| ISO 8256 | 1 | de préférence méthode A, entaillée | 80±2 | 30±2 | 10±0,5 | 6±0,2 | - | |

| ISO 8256 | 2 | de préférence méthode B | 60±1 | 25±2 | 10±0,2 | 3±0,05 | 10±0,2 | |

| ISO 8256 | 3 | partie centrale parallèle, carrée, longueur d’arête de 10 mm; pour mesure de déformation avec les systèmes DIC | 80±2 | 30±2 | 15±0,5 | 10±0,5 | 10±0,2 | |

| ISO 8256 | 4 | de préférence méthodes A et B | 60±1 | 25±2 | 10±0,2 | 3±0,1 | - | |

| ISO 8256 | 5 | matériaux rigides dotés d’une hauteur d’éprouvette suffisante | 80±2 | 50±0,5 | 15±0,5 | 5±0,5 | 10±0,2 | |

| ASTM D1822 | S | Méthode B | 63,5 (2,5") | L=25,4 (1") | 9,53 ou 12,7 (0,375 ou 0,5") | 3,18±0,03 | - | |

| ASTM D1822 | L | Méthode B | 63,5 (2,5") | L=L2=25,4 (1") | 9,53 ou 12,7 (0,375 ou 0,5") | 3,18±0,03 (0,125±0,01") | 9,53±0,05 |

FAQ sur l’essai de choc sur plastiques

| Dynstat | Méthode choc-traction - “tensile-in-head” | Choc-traction | Izod et “Unnotched cantilever beam impact” | Charpy |

|---|---|---|---|---|

| DIN 53435 | ASTM D1822 / ISO 8256 - Méthode B | ISO 8256 - Méthode A | ASTM D256 / ASTM D4812 ISO 180 | ASTM D6110 / ISO 179 |

|  |  |  | |

| pour éprouvettes de petite taille sur échantillons | en particulier pour les éprouvettes souples en flexion, qui ne produisent aucune rupture de l'éprouvette et donc pas de résultat dans la méthode Charpy selon Izod et Charpy. | |||