Экстензометры

Экстензометр представляет собой прибор, используемый для измерения деформации образца под нагрузкой. Измерение деформации является одной из ключевых компетенций фирмы ZwickRoell.

Обзор Контактные экстензометры Оптические экстензометры Критерии выбора Запросить консультацию

По сути, существует две основные категории экстензометров: контактные и бесконтактные или оптические экстензометры. Контактные экстензометры можно разделить на экстензометры Clip-on и датчики со щупами. К бесконтактным или оптическим экстензометрам относятся видеоэкстензометры и лазерные экстензометры.

| Экстензометр Clip-On | Датчики со щупами | Видеоэкстензометр | Лазерные экстензометры | |

|---|---|---|---|---|

| Область применения | Экономичное решение для стандартных испытаний с неизменной начальной расчетной длиной и малой интенсивностью проведения | Можно гибко адаптировать к различным испытаниям | Можно гибко адаптировать к различным испытаниям На базе камер: Изображения можно использовать для дополнительных анализов (например, 2D DIC) | Специальная технология для измерения при высокой температуре |

| Материал образцов | Жесткие образцы | Все | Все; даже высокочувствительные образцы и образцы с высокой энергией разрушения | Металлы, керамика, жаропрочные материалы, графит, стекло |

| Температура | До макс. 200°C | До макс. 360°C | До макс. 360°C | До макс. 2000°C |

| Управление | Вручную | Конфигурирование от ручного до автоматического | Автоматически: отсутствие влияния человеческого фактора, высокая воспроизводимость результатов испытаний | Автоматически: отсутствие влияния человеческого фактора, высокая воспроизводимость результатов испытаний |

Что такое экстензометр / датчик деформации?

Экстензометр представляет собой прибор, используемый для измерения деформации материала под нагрузкой.

- Деформация материала - это физическое изменение формы под нагрузкой (например, вследствие приложения растягивающего усилия в процессе испытания на растяжение. Помимо удлинения с помощью экстензометров можно также определять деформацию сжатия или прогиб с различными типами нагружения. Кроме испытаний на растяжение также используются циклические испытания (включая усталостные), испытания на сжатие и испытания на изгиб.

- Экстензометры осуществляют измерение деформации непосредственно на образце. Это исключает влияние других испытательных компонентов на измерение и обеспечивает высокий уровень точности.

- Измерение деформации необходимо для определения характеристик материала. Модуль растяжения, Е-модуль, предел текучести, деформация разрушения, значение r и коэффициент Пуассона - это типовые значения, определяемые с помощью экстензометра. Эта информация необходима для сравнения материалов, она помогает производителям оценивать способность материала выдерживать нагрузки, воздействию которых он будет подвергаться при использовании по назначению.

- Экстензометры применяют в различных отраслях промышленности и сферах использования материалов. Примеры: металлы, пластмассы, композиты, эластомеры, пленки, текстильные изделия, тросы, бумага и древесина.

Датчики со щупами

Датчики со щупами устанавливаются непосредственно на образец с помощью измерительных ножей, закрепленных на рычагах щупов. Измерение деформации осуществляется посредством анализа изменения угла или перемещения рычагов щупов. Датчики со щупами проверены и просты для понимания. Эти экстензометры обладают высокой степенью модульности, так что их можно универсально использовать для решения различных задач, также можно регулировать систему управления: от экономичных ручных экстензометров до полностью автоматических систем, без какого-либо влияния человеческого фактора и с наивысшей степенью воспроизводимости результатов испытаний.

Экстензометры Clip-On (контактные датчики)

Экстензометры Clip-On (их также называют контактными датчиками) представляют собой экономичное решение для стандартных испытаний с малой интенсивностью проведения. Их устанавливают непосредственно на образец. Передача пути измерения от образца к датчику является короткой и жесткой, что обеспечивает высокую точность измерения.

Разумеется, эти датчики менее универсальны: большинство из них в силу конструктивных особенностей обладают неизменной начальной расчетной длиной и ограниченным путем измерения.

Оптические / бесконтактные экстензометры

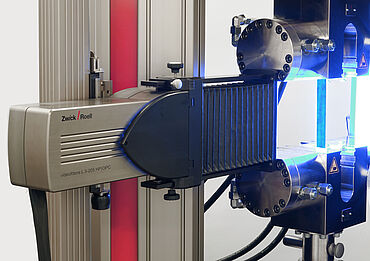

Оптические экстензометры videoXtens и laserXtens работают на базе камер, то есть бесконтактно. Поэтому они нисколько не влияют на определение характеристик материалов. Другим преимуществом бесконтактных экстензометров является возможность их применения вплоть до разрушения образца без риска получения повреждений, даже при испытаниях критических образцов. Начальная расчетная длина у оптических экстензометров отмечается измерительными метками. Лазерные и видеоэкстензометры фирмы ZwickRoell не требуют ручной установки измерительных меток.

Оптический экстензометр lightXtens работает на базе светодиодов. Этот экстензометр специально разработан для полностью автоматического измерения высокорастяжимых материалов (эластомеры, канаты, пленки) или образцов с большой начальной расчетной длиной (стальные тросы и проволочные пряди).

О видеоэкстензометрах О лазерных экстензометрахО датчиках lightXtens

Почему экстензометры фирмы ZwickRoell?

- Экстензометры - одна из наших ключевых компетенций, основанная на многолетнем опыте применения технологий.

- Наши экстензометры вместе с другими испытательными компонентами разрабатывают и производят на собственном предприятии, что обеспечивает полную совместимость испытательных систем.

- Экстензометры фирмы ZwickRoell спроектированы с учетом требований стандарта, поскольку их точность необходима для получения сопоставимых и надежных результатов испытаний.

Критерии выбора

Практически все стандарты для испытаний на растяжение (например, ASTM и ISO) требуют проведения измерения деформации. Наиболее подходящий для этого экстензометр зависит от требований стандарта и свойств материала образца.

Идеальный экстензометр отличают шесть основных критериев. Сюда относятся следующие признаки: точность, разрешающая способность, диапазон измерения, желаемые измеренные значения и температура испытания, при которой применяется экстензометр. Но решающую ценность обеспечивают такие признаки, как простота в обращении, сокращение затрат на обучение, объем функций, стоимость каждого испытания или дополнительная информация посредством опций.