Ekstensometer

extensometer adalah strain measurement device digunakan untuk mengukur perpanjangan spesimen di bawah beban. Extension measurement is one of ZwickRoell’s core competencies.

Overview Contact extensometers Optical extensometers Selection criteria Request a consultation

Pada dasarnya ada dua kategori utama ekstensometer: contact dan non-contact or optical extensometers. Contact extensometers dapat dikategorikan lebih lanjut ke dalam ekstensometer lengan jepit dan sensor. Non-contact, atau optical extensometers termasuk ekstensometer video dan ekstensometer laser.

| Clip-on extensometers | Ekstensometer lengan sensor | Video extensometers | Laser extensometers | |

|---|---|---|---|---|

| Aplikasi | Solusi hemat biaya untuk aplikasi standar dengan panjang initial gauge yang ditetapkan dan hasil spesimen yang rendah | Easily adaptable for different testing applications | Easily adaptable for different testing applications Camera-based: gambar dapat digunakan untuk tujuan evaluasi tambahan, seperti DIC 2D | Teknologi khusus untuk pengukuran di bawah suhu tinggi |

| Bahan spesimen | Inherently stiff specimens | All | All; termasuk spesimen yang sangat sensitif dan spesimen dengan energi patah yang tinggi | Metals, ceramics, refractory materials, graphite, glass |

| Suhu | Up to max. 200 °C | Up to max. 360 °C | Up to max. 360 °C | Up to max. 2000 °C |

| Operasi | Manual | Dapat dikonfigurasi dari manual ke otomatis | Automatic: no operator influence, high reproducibility of test results | Automatic: no operator influence, high reproducibility of test results |

Apa itu ekstensometer?

extensometer adalah strain measurement device digunakan untuk mengukur perpanjangan material di bawah beban.

- Perpanjangan material adalah deformasi fisik yang terjadi ketika material dikenai beban seperti gaya tarik yang terkait dengan tensile testing. Selain regangan yang disebabkan oleh beban tarik, ekstensometer juga membantu menentukan deformasi atau defleksi tekan di bawah berbagai jenis aplikasi beban, termasuk cyclic tests (incl. fatigue tests), compression tests dan flexure tests.

- Ekstensometer mengukur regangan secara langsung pada spesimen. Hal ini meniadakan pengaruh pengukuran dari komponen pengujian lainnya dan meningkatkan akurasi.

- Pengukuran regangan diperlukan dalam penentuan nilai karakteristik suatu bahan. Modulus tarik, modulus Young,yield point, strain at break, r-value dan rasio Poisson adalah nilai tipikal yang ditentukan dengan ekstensometer. Informasi ini sangat penting ketika membandingkan bahan, dan membantu produsen menentukan apakah bahan tersebut mampu menahan beban yang dikenakan ketika digunakan untuk tujuan yang dimaksudkan.

- Ekstensometer digunakan dalam berbagai macam industri dan berbagai macam bahan. Contohnya termasuk logam, plastik, komposit yang diperkuat serat, elastomer, film, tekstil, tali, kertas dan kayu.

Ekstensometer lengan sensor

Sensor arm extensometers dipasang langsung ke spesimen melalui ujung pisau yang dipasang pada sensor arm. Regangan diukur melalui evaluasi perubahan sudut atau jarak tempuh sensor arm. Teknologi ekstensometer sensor arm telah terbukti dan mudah dipahami. Ekstensometer ini menawarkan high level of modularity, yang memungkinkannya mudah diadaptasi dan ditangani untuk tugas pengujian yang berbeda: Dari ekstensometer manual yang hemat biaya hingga sistem yang sepenuhnya otomatis, sepenuhnya tanpa pengaruh operator dan dengan kemampuan reproduksi hasil pengujian yang maksimal.

Clip-on extensometers

Clip-on extensometers adalah solusi yang hemat biaya untuk tugas pengujian standar dengan hasil spesimen yang rendah. Mereka melekat langsung ke spesimen. Transmisi nilai pengukuran dari spesimen ke sensor pendek dan kaku, menghasilkan akurasi pengukuran yang tinggi.

Akan tetapi, ekstensometer ini kurang fleksibel: Dari perspektif desain, sebagian besar dari mereka memiliki panjang initial gauge yang ditetapkan dan jarak tempuh yang terbatas.

Optical / non-contact extensometers

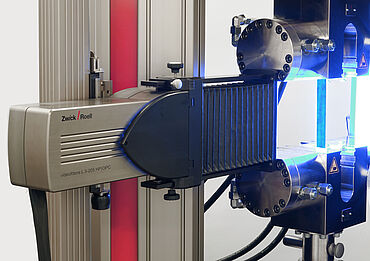

videoXtens dan laserXtens optical extensometers berbasis kamera dan oleh karena itu tanpa kontak. Oleh karena itu, mereka tidak memiliki pengaruh pada penentuan karakteristik material. Keuntungan tambahan yang diberikan oleh strain gauge non-kontak adalah bahwa mereka juga dapat digunakan pada spesimen kritis hingga titik istirahat tanpa risiko kerusakan. Panjang initial gauge ekstensometer optik ditunjukkan oleh tanda pengukur. Ekstensometer video dan laser ZwickRoell juga dapat digunakan tanpa perlu menambahkan tanda pengukur secara manual.

Optik lightXtens ekstensometer beroperasi berdasarkan dioda cahaya. Ekstensometer ini dirancang khusus untuk pengukuran otomatis penuh pada bahan yang sangat ulet (elastomer, tali, foil) atau spesimen dengan panjang initial gauge yang besar (tali baja dan kawat yang terdampar)

Mengapa memilih ekstensometer dari ZwickRoell?

- Ekstensometer adalah salah satu kompetensi inti kami yang dihasilkan dari pengalaman teknologi aplikasi selama puluhan tahun.

- Ekstensometer kami dikembangkan dan diproduksi sendiri bersama komponen pengujian kami yang lain, sehingga menjamin kompatibilitas sistem pengujian penuh.

- Ekstensometer ZwickRoell dirancang untuk melampaui persyaratan standar, karena akurasi ekstensometer sangat penting untuk reproducible dan reliable test results.

Kriteria seleksi

Hampir semua standar pengujian tarik seperti ASTM dan ISO memerlukan pengukuran regangan. Extensometer yang paling cocok untuk aplikasi tergantung pada persyaratan yang ditetapkan oleh standar serta sifat material spesimen.

Penentuan ekstensometer yang ideal didasarkan pada enam kriteria utama. Ini termasuk properti yang harus dipenuhi, seperti akurasi ekstensometer, resolusi, range pengukuran, nilai terukur yang diperlukan, dan suhu pengujian di mana ekstensometer akan digunakan. Tetapi nilai tambah utama disediakan oleh fitur-fitur seperti penanganan yang mudah, kurva pembelajaran yang berkurang, cakupan fungsionalitas, biaya per pengujian dan informasi lebih lanjut yang disediakan oleh opsi tambahan.