汽車輪胎在不同輪胎壓力下的剛性

輪胎的剛性是透過測試不同胎壓下的輪胎在垂直及水平負載下的力值比而測定的。

為此,我們將使用一台 50 kN AllroundLine材料試驗機,在其下底座橫樑配備水平線性裝置和多組件的力測量平台。 使用testXpert 測試軟體中相應的測試程序,您可以在不同輪胎壓力的垂直和水平負載應用下執行所需的測試,然後對其進行評估。

輕量化輪輞全表面變形測試

在測定輕量化輪圈全表面變形時,可透過機電式測試促動器變化地施加不同的軸向、徑向負載,並利用光學 3D 變形測量系統記錄其變形行為。測量得到的應變分佈結果可以用於確定組件的薄弱點。

鋁合金輪框的硬度測試

輪框在行駛過程中承受高機械和熱負載,因此要求材料須具備高強度和疲勞抗性。鋁合金輪圈的材料特性受到合金成分、製程(如低壓鑄造、鍛造)以及熱機械後處理的顯著影響。

硬度測試作為一種非破壞性檢測方法,用於評估材料所達到的性能特性。該方法可用於確保不同批次和生產批量間的機械性能一致性。在實務上,主要使用符合 ISO 6506 或 ASTM E10 標準的布氏硬度測試方法(如 HBW 2.5/62.5),特別是在測試高受力區域時,如輪框凹槽、輻條結構(spoke structure)、輪轂中心或輪圈安裝法蘭。

亦可採用符合 ISO 6507 標準的維氏硬度測試法,以檢查熱處理的均勻性和壓痕深度,並繪製硬度曲線。 依測試環境,該項測試可在生產監控期間手動執行,或作為線上測試系統的一部分自動執行。

對於車輪的全面性硬度測試而言,ZwickRoell 的萬能硬度計 VisionLine 為最佳首選。

刹車碟盤測試

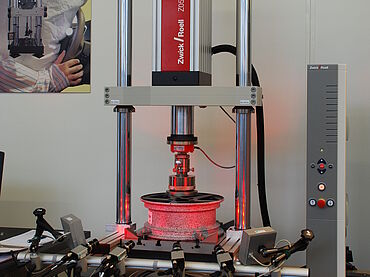

刹車碟盤是車輪上刹車系統最重要的組件之一, 為評估刹車碟盤的品質,其中一項方法是透過沿盤式煞車片摩擦表面垂直方向施加一維壓縮負載,來測定煞車片厚度的變化。

ZwickRoell材料試驗機可以安裝整合了測量系統的壓縮測試套件用以進行該項測試。測試裝置採用三個互成120°的測量傳感器來測量變形量,壓力是透過一個改裝的活塞替代壓縮元件,以圓形方式所施加的。該壓頭為萬向壓頭,能與刹車碟盤面完全平行貼合,確保施加的壓縮負載均勻一致。測試中,壓縮模具對刹車碟盤中軸及附近區域進行壓縮,該測試裝置對一體式和分離式刹車碟盤都能進行測試。

煞車碟盤硬度測試

煞車碟是底盤系統中關鍵的安全元件,在運作過程中會承受極端的熱負荷與機械負荷。 為確保摩擦行為穩定、開裂敏感性降低和耐磨性足夠,量產中主要採用鑄造合金 (GJL) 或複合材料(如鑄鋁混合材料或陶瓷複合材料 (CMC))。

硬度測試是一種非破壞性的測試方法,用於檢查煞車碟盤的材料品質:

- 對於鑄造煞車碟盤而言,符合 ISO 6506 標準的布氏測試法 是既定的標準程序。 這些測試主要在煞車碟的摩擦環和輪轂區域進行。依據材料厚度、材料結構和規格,典型的測試負載範圍介於 HBW 2.5/187.5 到 HBW 10/3000 之間。 此外,亦可採用符合 ISO 6507 標準的維氏硬度測試法,以評估珠光體層狀結構,從而推論煞車碟盤的耐磨性。

- 對於經塗層或熱處理的煞車碟盤,如高碳鑄鐵或雷射硬化的變體,亦可採用符合 ISO 6507 標準的維氏硬度測試法,以評估珠光體層狀結構,從而推論材料的耐磨性。

- OEM 規範和特定產業標準(如適用於灰鑄鐵的 SAE J431 標準)或公司內部標準,會規定允許的硬度範圍和實施方法。 在量產中,測試通常以手動或半自動方式進行,但在高產量應用中,測試已逐漸整合為線上數位化製程控制的一部分。

對於煞車碟盤的全面硬度測試而言,ZwickRoell 的萬能硬度計 VisionLine 是理想選擇。