Zkoušení kol, ráfků a pneumatik

Kola v automobilovém průmyslu se skládají z oceli, lehkých kovů nebo kompozitních materiálů a samozřejmě pneumatik. Pneumatiky představují složité kompozitní součásti vyrobené z materiálů rozličných fyzikálních vlastností. Ke stanovení kvazistatických a dynamických vlastností kol, ráfků a pneumatik je možné použít testovací systémy ZwickRoell. Na těchto zkušebních strojích lze provádět celou řadu testů, jako například standardizované zkoušky pryže, textilií a drátů, ale i zkoušky celého systému kola, ráfků či pneumatik.

Zjistěte více informací o zkušebních zařízeních pro následující oblasti:

Pneumatiky Ráfky Kola Destičky kotoučových brzd Požádat o konzultaci Ke stažení

Zkoušky součástí pneumatik

Zkoušení pneumatik představuje vzhledem k jejich komplexnímu materiálovému složení velkou výzvu. Pneumatiky jsou tvořeny kombinací pryžových směsí (na bázi přírodního či syntetického kaučuku, sazí a dalších přísad) a vložených tkaninových výztuží (z oceli nebo textilního kordu). Tato kombinace materiálů vede k anizotropnímu mechanickému chování, které se projevuje zejména při zatěžování.

Různorodost použitých materiálů a jejich vzájemné interakce vyžadují využití specifických zkušebních metod, zaměřené na sledování vlastností, jako je pevnost v tahu, chování při delaminaci či reologické vlastnosti. Při pokojové teplotě či obvyklých okolních teplotách v rozmezí -70 až +250 °C se kromě jiných provádí následující zkoušky:

- Zkoušky tahem podle ISO 37 či ASTM D412 a zkoušky v dalším trhání vzorků z elastomerů různých tvarů podle ISO 34 či ASTM D624

- Zkoušky tvrdosti, odrazu a oděru elastomerů

- Zkouška vytažení ocelových a textilních kordů z elastomerových ložisek

- Zkouška tahem ocelových a textilních kordů, automatizované podávání vzorků z důvodu jejich velkého množství při vývoji nových sloučenin

- Stanovení viskoelastických vlastností

Stanovení tuhosti automobilových pneumatik při proměnlivém tlaku

Tuhost pneumatik automobilů se určuje měřením poměrů sil při vertikálním a horizontálním zatížení a proměnlivém tlaku vzduchu v pneumatikách.

Pro tento účel byla vytvořena kombinace zkušebního stroje AllroundLine 50 kN s horizontální lineární jednotkou a vícesložkovou platformou pro měření síly na spodním příčníku. Pomocí příslušného zkušebního programu v softwaru testXpert lze provádět požadované zkoušky při vertikálním a horizontálním zatížení s různým tlakem v pneumatikách a tyto zkoušky poté vyhodnocovat.

Zkouška osových deformací příruby ráfku

S využitím speciálního tlačného trnu se pro stanovení tuhosti provádějí tlakové zkoušky na lemu ráfku. Samostatně stojící zkušební stroj je pro tento účel vybaven dopředu vyčnívajícím, výškově nastavitelným příčníkem s T-drážkami. Tento způsob umožňuje vložení a upevnění ráfků ve zkušebním prostoru v ergonomické výšce. Snímač síly zajišťuje přesné měření složek osových sil, a to i v případě, že se v důsledku tvaru ráfku vyskytují boční síly. Díky své speciální konstrukci a uspořádání může být snímač síly použit pro měření jak v horním, tak i dolním zkušebním prostoru stroje.

Stanovení celoplošných deformací na lehkém ráfku

Při stanovení celoplošných deformací lehkého ráfku aplikuje axiální nebo radiální zatížení nápravy elektromechanický zkušební servopohon. Deformační chování součásti je snímáno optickým 3D systémem pro měření deformace. Výsledky zkoušek poskytují informace o možných slabých místech součásti.

Zkoušení tvrdosti hliníkových ráfků

Hliníkové ráfky jsou během jízdy vystaveny výraznému mechanickému a tepelnému zatížení, které klade vysoké nároky na pevnost a únavovou odolnost použitého materiálu. Jejich vlastnosti jsou výrazně ovlivněny složením slitiny, výrobní technologií (například nízkotlakým litím nebo kováním) a následným termomechanickým zpracováním.

Zkouška tvrdosti se používá jako nedestruktivní metoda pro stanovení požadovaných vlastností materiálu. Umožňuje kontrolu konzistence mechanických parametrů napříč různými šaržemi a výrobními sériemi. V praxi se nejčastěji používá metoda tvrdosti podle Brinella podle ISO 6506 nebo ASTM E10 (např. HBW 2.5/62.5). Tato metoda se hodí především pro zkoušení kriticky namáhaných oblastí, jako jsou lůžko ráfku, paprsková struktura, střed kola či příruba kola.

K analýze homogenity, hloubky prokalení či křivek tvrdosti lze využít také Vickersovu metodu podle normy ISO 6507. V závislosti na zkušebním prostředí se měření tvrdosti provádí buď ručně v rámci sledování výroby, nebo automatizovaně jako součást zkušebních systémů s možností inline testování.

Univerzální tvrdoměr ZwickRoell VisionLine nabízí optimální řešení pro provádění komplexních zkoušek tvrdosti ráfků.

Zkoušky destiček kotoučových brzd

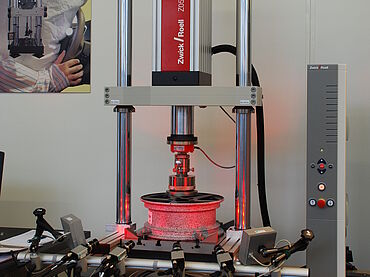

Destičky kotoučových brzd jsou jednou z nejdůležitějších součástí brzdy kola. Pro posouzení kvality destiček se změna jejich tloušťky stanovuje pomocí jednorozměrného tlakového zatížení ve směru kolmém k třecí ploše brzdových destiček.

Zkušební stroje ZwickRoell jsou pro tento účel vybaveny přípravkem pro zkoušky tlakem s integrovaným měřicím systémem. Deformace se měří pomocí tří snímačů, které jsou umístěny v úhlu po 120° na kruhové rozteči. Tlak je aplikován pomocí speciálního přípravku pro zkoušky tlakem s kruhovým působením síly. Díky flexibilnímu zavěšení tlačného dílu je umístění přesně rovnoběžné s brzdovým kotoučem, a zajišťuje tak rovnoměrné a homogenní působení tlačné síly. Zkušební poloha tlačného trnu prochází středovou osou plochy destičky kotoučové brzdy. Tím je zajištěno naprosto rovnoměrné a homogenní vyvíjení tlaku.

Zkouška tvrdosti brzdového kotouče

Brzdové kotouče jsou důležitou součástí podvozku, které významně ovlivňují bezpečnost. Během provozu jsou vystaveny extrémnímu tepelnému i mechanickému namáhání. Pro zajištění stabilního tření, nízké náchylnosti k praskání a dostatečné odolnosti proti opotřebení se v sériové výrobě používají převážně litinové slitiny (GJL) nebo kompozitní materiály, například lité hliníkové hybridy či keramicko-matrixové kompozity (CMC).

Zkouška tvrdosti se používá jako nedestruktivní metoda pro kontrolu kvality brzdových kotoučů.

- Zkušební metoda podle Brinella podle ISO 6506, představuje standard pro zkoušení tvrdosti litých brzdových kotoučů. Zkouška se provádí především v oblasti třecího prstence a náboje kotouče. Obvykle se používají zkušební síly v rozmezí HBW 2.5/187.5 až HBW 10/3000, v závislosti na tloušťce a struktuře materiálu i na specifikaci dílu. K posouzení perlitické lamelární struktury se dále využívá Vickersova metoda dle normy ISO 6507, která umožňuje vyvodit závěry o pevnosti brzdových kotoučů.

- U povlakovaných nebo tepelně zpracovaných brzdových kotoučů – jako jsou odlitky s vysokým obsahem uhlíku či laserem kalené varianty se metoda dle Vickerse podle ISO 6507 používá rovněž pro hodnocení perlitické struktury z hlediska odolnosti vůči opotřebení.

- Specifikace OEM a jiné průmyslové normy, jako například SAE J431 (pro šedou litinu) nebo interní podnikové normy definují přípustné rozsahy tvrdosti a druhy prováděných zkoušek. V sériové výrobě se zkoušky obvykle provádějí ručně nebo poloautomaticky, avšak ve velkosériových provozech jsou stále častěji integrovány přímo do výrobní linky jako součást digitálního řízení procesů.

Univerzální tvrdoměr VisionLine nabízí optimální řešení pro provádění komplexních zkoušek brzdových kotoučů.