Dynamische Materialprüfung: Welcher Antrieb passt zu meinen Anforderungen?

Ob Schraube, künstliches Hüftgelenk oder Fahrzeugkomponente – Bauteile und Materialien müssen über ihre Lebensdauer hinweg dynamischen Belastungen standhalten. Die entscheidende Frage dabei: Wie lange hält das Material den Beanspruchungen stand, bevor es versagt? Genau hier setzen dynamische Ermüdungsprüfungen an. Doch nicht jede Prüfmaschine ist gleich – vor allem beim Antrieb gibt es große Unterschiede, die sich nicht nur auf die Prüfergebnisse, sondern auch auf Betriebskosten und Wartungsaufwand auswirken.

Servohydraulik Video Risszähigkeit Resonanzsysteme Video Ermüdungsprüfung Linearmotor Elektromechanik Torsion Vergleichstabelle Prüfsoftware Video testXpert R Kontakt aufnehmen

Servohydraulik: Der Klassiker für höchste Anforderungen

Servohydraulische Prüfmaschinen gelten als Standard, wenn es um maximale Kräfte, hohe Flexibilität und vielseitige Prüfaufgaben geht. Sie arbeiten mit Hydraulikzylindern, die über präzise Servoventile gesteuert werden. Besonders bei Low-Cycle-Fatigue-Tests (LCF), Bruchmechanikversuchen oder hochdynamischen Anwendungen wie Schnellzerreiß- und Durchstoßversuchen (z. B. nach ISO 6603-2 oder ASTM D3763) ist Hydraulik oft alternativlos.

Doch diese Power hat ihren Preis: Die permanente Druckversorgung der Hydraulikaggregate ist energieaufwändig. Der Wartungsaufwand ist durch Öl- und Filterwechsel sowie das regelmäßige Tauschen der Schläuche vergleichsweise hoch. Auch der Geräuschpegel ist nicht zu unterschätzen. Dafür liefern servohydraulische Maschinen bei richtiger Pflege langjährig konstante Ergebnisse selbst bei Kräften über 2.000 kN.

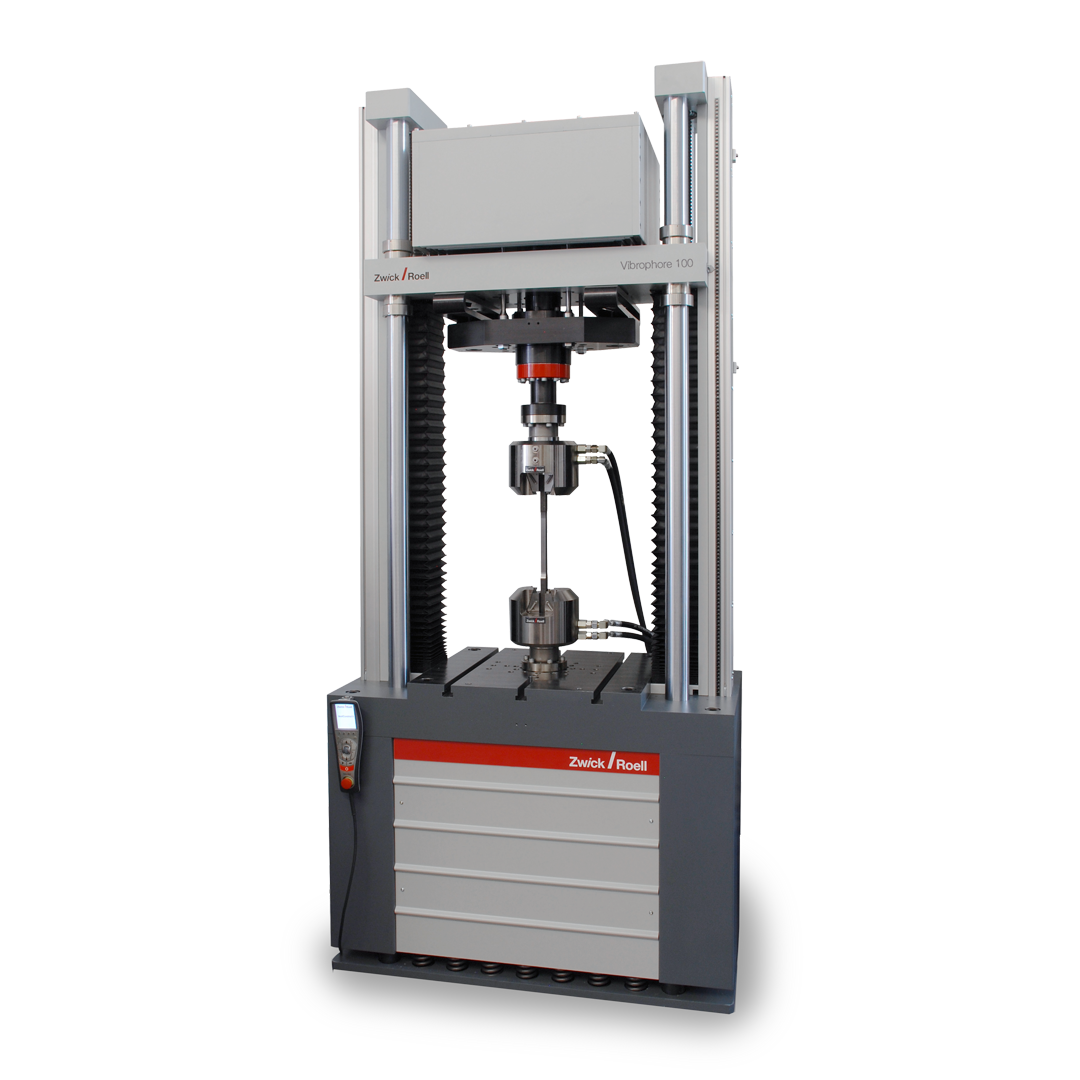

Resonanzsysteme: Energieeffizienz trifft Hochfrequenz

Wenn es um Dauerfestigkeit und High-Cycle-Fatigue (HCF) geht, sind Resonanzprüfmaschinen wie der Vibrophore eine spannende Alternative. Anders als bei Servohydraulik wird hier über ein mechanisches System die Eigenfrequenz des Prüfkörpers angeregt. So entsteht die gewünschte Schwingung mit minimalem Energieeinsatz. Tatsächlich liegt der Stromverbrauch bei Resonanzsystemen nur bei etwa zwei Prozent verglichen mit hydraulischen Maschinen. Auch der Wartungsbedarf ist gering: keine Hydraulik, keine Kühlung, keine beweglichen Ventile – und das bei Kräften bis zu 1.000 kN.

Normativ sind Resonanzmaschinen besonders gut für Wöhlerversuche nach DIN 50100, Bruchmechanik nach ASTM E399 oder ISO 12106 geeignet. In Kombination mit mechanischer Klemmung können sie sogar statische Prüfungen abdecken. Wer also regelmäßig große Stückzahlen unter konstanter Last prüfen will, fährt mit dem Vibrophore langfristig deutlich günstiger.

Elektrodynamik mit Linearmotor: Leise, präzise, ölfrei

In sensiblen Umgebungen – etwa in der Medizintechnik oder der Elektronikindustrie – sind Geräuschentwicklung und Ölfreiheit zentrale Kriterien. Hier spielen elektrodynamische Prüfmaschinen mit Linearmotor (z. B. die LTM-Serie von ZwickRoell) ihre Stärken aus. Sie sind leise (LTM 1/2/3 ca. 46dB(A) in 1m Entfernung), benötigen keine Medienversorgung und arbeiten wartungsarm. Gleichzeitig ermöglichen sie präzise Steuerung auch bei kleineren Kräften bis 10 kN und Frequenzen über 100 Hz.

Besonders normrelevant sind sie bei Prüfungen von Implantaten nach ISO 14801, ASTM F1717 oder ISO 7206, also für Produkte, die sowohl dynamisch als auch statisch geprüft werden müssen. Auch bei neuen Werkstoffen wie Bioverbundstoffen oder Kunststoffverbindungen zeigen sich die Vorteile des schnellen und präzisen Ansprechverhaltens der Linearmotor-Technologie.

Elektromechanischer Prüfzylinder: Der Mittelweg

Zwischen Hochleistungshydraulik und feinfühligem Elektromotor bietet ZwickRoell auch elektromechanische Prüfaktuatoren an – eine Mischung aus Flexibilität und Energieeffizienz. Diese Systeme sind besonders dann interessant, wenn mittelgroße Kräfte (1 bis 100 kN) benötigt werden, zum Beispiel für die Prüfung von Sitzschaum oder Composite-Materialien. Elektromechanische Systeme lassen sich modular integrieren, benötigen keine Medienversorgung und verursachen nur minimale Wartungskosten.

Torsion nicht vergessen

Nicht jede Belastung ist linear. Vor allem bei Implantaten oder Bauteilen mit drehender Beanspruchung kommen Torsionssysteme zum Einsatz. Auch hier bietet ZwickRoell sowohl hydraulische als auch elektrodynamische Lösungen an. Die LTM-Torsionssysteme sind ideal für kleinere Drehmomente (z. B. 10–100 Nm), während die servohydraulischen Varianten bis zu 2.500 Nm bieten – je nach Anwendungsfall und Normanforderung.

Der direkte Vergleich

Um die Entscheidung zu erleichtern, hier ein komprimierter Überblick über die wichtigsten Eigenschaften:

Resonanz (Vibrophore) |

| |||

|---|---|---|---|---|

| Kraftbereich/Frequenz | 10 – 2.500 kN bis 100 Hz | bis 1.000 kN bis 285 Hz | 1 – 10 kN bis 100 (120)Hz | 1 – 100 kN ca. 1 Hz |

| Torsion | Bis 2.500 Nm | ./. | Bis 100 Nm | ./. |

| Hub | Bis 400mm | Bis 6mm | Bis 60mm | Bis 400mm |

| Typische Normen | ISO 12106, ASTM E606 | DIN 50100, ASTM E466 | ISO 14801, ASTM F1717 | vielseitig einsetzbar |

| Anwendungen | LCF, Bruch, Schnelltests | HCF, Dauerfestigkeit | Bauteile, Folien, Implantate | Composite, Schaum |

| Betriebskosten | hoch (Öl, Wartung, Energie) | sehr gering | gering | gering |

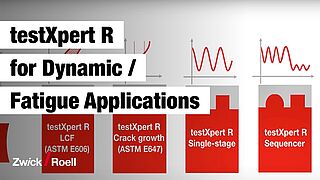

Die passende Prüfsoftware – testXpert R

Das typische Einsatzgebiete der Prüfsoftware testXpert R sind Ermüdungsversuche und die Ermittlung dynamischer Materialkennwerte. Für viele Anwendungen wie Bruchmechanik, LCF, Schraubenprüfung oder Biomechanik gibt Standardprüfvorschriften, es gibt aber auch einfache Ermüdungsprüfvorschrift und einen graphischen Block-Editor für eigene Versuchsdefinition.

Fazit

Die Auswahl des passenden Antriebs ist weit mehr als eine technische Entscheidung – sie beeinflusst Betriebskosten, Prüfgenauigkeit, Energieeffizienz und letztlich die Wettbewerbsfähigkeit. Wer dauerhaft wirtschaftlich testen will, kommt um eine fundierte Betrachtung der Antriebstechnologie nicht herum. ZwickRoell bietet für jede Anforderung die passende Lösung – von der Hochleistungshydraulik bis zum leisen Linearmotor.