Zkoušky v automobilovém průmyslu

Automobilový průmysl prochází zásadní transformací – elektrifikace přináší revoluci v pohonných technologiích a zároveň nové výzvy v oblastech bezpečnosti, výkonu a udržitelnosti.

Společnost ZwickRoell jako přední poskytovatel systémů pro mechanické multifunkční zkoušení materiálů a komponent podporuje výrobce i dodavatele při zavádění inovativních řešení. Naše zkušební metody definují standardy kvality a efektivity, a to díky schopnosti plnit nejnovější požadavky týkající se materiálů, konstrukce a součástí pohonných systémů. Ať už jde o standardizované zkoušky podle mezinárodních norem nebo na míru navržené zkušební koncepty – díky desítkám let zkušeností a špičkovému know-how vás doprovázíme na cestě k budoucnosti mobility.

Od vysokopevnostních ocelí a hliníkových slitin pro lehké konstrukce až po testování bateriových systémů a elektrických pohonů: ZwickRoell je vaším spolehlivým partnerem pro zkoušení materiálů a komponent v éře nové energetické mobility.

Elektromobilita Podvozek Karoserie Motory & pohonné jednotky Interiér & bezpečnost Automatizace Zajímavé zakázkové projekty Požádat o konzultaci

Elektrifikace / Elektromobilita

Elektromobilita a elektrifikace představují pro automobilový průmysl nové výzvy – od bezpečnosti, výkonu a životnosti baterií až po účinnost elektromotorů či multifunkční zkoušení palivových článků.

- Mechanické, elektrické a tepelné zkoušky hrají v oblasti zkoušení baterií klíčovou roli. Umožňují posoudit odolnost, účinnost a bezpečnost lithium-iontových baterií v reálných provozních podmínkách a zajišťují nejvyšší standardy kvality a spolehlivosti.

- Technologie hairpin a nové typy elektrických plechů výrazně optimalizují výkon a životnost elektromotorů. Přinášejí s sebou však nové požadavky na výrobu. Proto mají inovativní zkušební metody pro detailní analýzu vlastností materiálů a výrobních procesů velký význam.

- Vysoké nároky na testování klade rovněž vývoj palivových článků – zejména z hlediska difúze plynů, chemické odolnosti a stability použitých materiálů.

Důkladné a přesné materiálové zkoušky tvoří základ pro zajištění dlouhodobé funkčnosti a bezpečnosti těchto systémů. Ať už jde o nárazové testy baterií, dynamické zkoušky materiálů nebo přesná data pro simulační výpočty – ZwickRoell nabízí individuální testovací řešení pro mobilitu budoucnosti.

Zkoušky podvozků

Podvozek vozidla hraje klíčovou roli v celkové bezpečnosti, jízdní stabilitě, komfortu i pro spotřebu paliva. S nástupem elektromobility však do oblasti zkoušení přináší nové výzvy.

- Jedním z hlavních témat je zkoušení velkorozměrových litých konstrukčních dílů, tzv. megaodlitků (megacastings). Tyto tlakem lité komponenty výrazně snižují počet jednotlivých dílů v podvozku, a tím i zjednodušují výrobu. Díky moderním technologiím lze navíc dosáhnout tenkých stěn a nižší celkové hmotnosti vozidla. Během tuhnutí těchto rozměrných odlitků však mohou vznikat vady, jako jsou vzduchové kapsy nebo vnitřní trhliny. Jelikož se jedná o konstrukčně důležité součásti, musí splňovat nejpřísnější bezpečnostní normy, což vyžaduje důkladné zkoušení a spolehlivé výsledky. Testování těchto dílů je komplikované jejich složitou geometrií, která omezuje možnosti odběru klasických vzorků. Pro tahové zkoušky lze proto získat pouze velmi malé ploché vzorky. Právě pro takovéto mini tahové zkoušky nabízí ZwickRoell speciální hydraulické upínací čelisti pro zkoušky tahem mini vzorků, které umožňují přesné a bezpečné upnutí vzorků z megaodlitků. Použití plochých vzorků pro zkoušky tahem je nezbytné – kulaté vzorky by vyžadovaly opracování, které by odstranilo vnější vrstvu důležitou pro hodnocení kvality odlitku.

- Tlumiče v kombinaci se závěsnými pružinami tvoří klíčový tlumicí prvek mezi podvozkem a karoserií. Mají zásadní vliv na jízdní komfort i bezpečnost moderních vozidel. S rostoucím významem elektromobility je testování pružin a tlumičů stále důležitější, zejména kvůli nutnosti přizpůsobit jízdní vlastnosti vyšší hmotnosti bateriových systémů. Vinuté pružiny dnes představují v automobilovém průmyslu preferované řešení. Systém ZwickRoell pro zkoušení pružin využívá unikátní víceosou měřicí platformu s až devíti snímači síly, které s vysokou přesností zaznamenávají axiální i boční síly včetně siločar. Systém automaticky a dle platných norem vyhodnocuje všechny klíčové charakteristiky pružin – včetně bodů průniku, tuhosti, blokové síly a obvodové kružnice.

- Kola v automobilovém průmyslu se skládají z oceli, lehkých kovů nebo kompozitních materiálů a samozřejmě pneumatik. Pneumatiky představují složité kompozitní součásti vyrobené z materiálů rozličných fyzikálních vlastností. Ke stanovení kvazistatických a dynamických vlastností kol, ráfků a pneumatik je možné použít testovací systémy ZwickRoell. Na těchto zkušebních strojích lze provádět celou řadu testů, jako například standardizované zkoušky pryže, textilií a drátů, ale i zkoušky celého systému kola, ráfků či pneumatik.

Zkoušky karoserie

S cílem vyhovět rostoucím požadavkům na ochranu cestujících, lehké konstrukce a funkčnost se moderní samonosné karoserie vozidel stávají stále složitějšími strukturami v hybridním provedení. Proto se dnes kromě tradičních ocelí stále častěji používají také vysokopevnostní a ultravysokopevnostní oceli, hliník a v rostoucí míře i plasty.

Zkoušky karoserií vozidel: Kovové materiály

Kovové materiály hrají v automobilovém průmyslu klíčovou roli – zajišťují stabilitu, bezpečnost a dlouhou životnost vozidel, přičemž se snadno zpracovávají. Kovy musí odolávat extrémnímu zatížení. Ať už se jedná o vysokopevnostní oceli a hliníkové slitiny pro lehké konstrukce nebo lité a kované součásti.

- Základem pro jejich hodnocení a charakterizaci jsou zkoušky tahem podle norem ISO 6892-1 nebo ASTM E8, včetně stanovení hodnot r a n. Tyto zkoušky poskytují klíčové informace o pevnostních vlastnostech plechů.

- U moderních konstrukcí karoserií mají zásadní význam také metody zkoušení tváření plechů a zkoušky ohybem malých desek, například podle normy VDA 238-100, které umožňují optimalizovat využití materiálů.

- V případě nehody dochází k extrémnímu mechanickému namáhání, například na karoserii vozidla. Aby bylo možné přesně vyhodnotit a optimalizovat bezpečnost i výkonnost použitých materiálů a součástí při nárazu, je třeba znát jejich chování za těchto kritických podmínek. Tyto charakteristické hodnoty poskytují vysokorychlostní zkoušky tahem, které lze provádět na vysokorychlostních zkušebních strojích řady HTM.

- Dalším důležitým parametrem pro hodnocení lomové pevnosti kovových materiálů je lomová houževnatost KIc. Tato hodnota udává odolnost materiálu proti šíření trhliny. Lze ji stanovit podle normy ASTM E399 na standardizovaném vzorku opatřeném trhlinou.

Zkušební zařízení ZwickRoell nabízí provádění všech potřebných zkušebních metod pro kalibraci běžných materiálů a modelů selhání, čímž přispívají k vývoji bezpečných a vysoce výkonných konstrukcí vozidel.

Zkoušky karoserií vozidel: Plasty

Rostoucí nároky na lehké konstrukce a nové požadavky spojené s elektrifikací vozidel vedou v automobilovém průmyslu k čím dál častějšímu využívání plastových součástí. To přináší nové výzvy, neboť i pro plasty je nyní třeba vyvíjet přesné materiálové modely, jako například pro nárazové simulace.

Vedle tradičních statických charakteristik plastových materiálů získávají na významu vysokorychlostní zkoušky, jako jsou vysokorychlostní tahové zkoušky nebo zkoušky průrazem, které umožňují testovat chování plastů za extrémních podmínek. Stále důležitější roli hrají rovněž únavové zkoušky, které ověřují dlouhodobou životnost plastových materiálů a jejich směsí. CAMPUS (Computer Aided Material Preselection by Uniform Standards) sdružuje výrobce materiálů a usiluje o vyšší srovnatelnost výsledků zkoušek prostřednictvím jednotných testovacích standardů. Tím zároveň vytváří základ pro standardizaci únavových zkoušek plastů v oblasti konstrukce karoserií. ZwickRoell je v této oblasti aktivně zapojen a díky svým pokročilým testovacím metodám patří k technologickým lídrům v oboru.

Zkoušky motoru a pohonné jednotky

Mechanické zkoušení materiálů a součástí, které se používají pro motory a pohonné jednotky, je klíčové pro zajištění spolehlivosti a výkonu spalovacích jednotek i celého hnacího ústrojí. Komponenty jako ojnice, klikové hřídele, ventilové pružiny nebo spojky jsou v provozu vystaveny extrémnímu mechanickému namáhání, a proto musí splňovat přísné kvalitativní a bezpečnostní požadavky. K zajištění jejich životnosti a provozní bezpečnosti se provádějí náročné únavové zkoušky, zkoušky tvrdosti i krutem. ZwickRoell nabízí jak standardizované, tak i na míru šité zkušební stroje a systémy, které odpovídají specifickým potřebám automobilového průmyslu a pokrývají celý proces vývoje a výroby.

Zkoušky interiéru a bezpečnostních prvků

Společnost ZwickRoell nabízí přesná zkušební řešení pro široké spektrum požadavků v oblasti automobilových interiérů – od zkoušek komfortu sedadel a ovládacích prvků, jako jsou spínače a tlačítka, až po měření silových charakteristik elektromagnetických ventilů či mechanické zkoušky airbagů a bezpečnostních pásů. Tím je zaručeno, že funkčnost, komfort i bezpečnost splňují požadavky sériové výroby.

Příklady zkoušek ovládacích prvků

Zkoušky v automobilovém průmyslu – možnosti automatizace

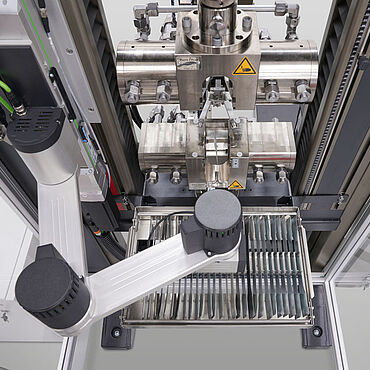

Automatizované zkušební systémy se stala v dnešní době nedílnou součástí většiny oblastí testování materiálů a komponent.

Umožňují dosahovat přesných a reprodukovatelných výsledků při nižších nákladech a s vysokou mírou flexibility. Díky pokročilým robotickým technologiím je možné zkoušky provádět nepřetržitě, což výrazně zkracuje dobu zkoušení, minimalizuje ruční zásahy a eliminuje vliv obsluhy na výsledky. V prostředí automobilového průmyslu však často není počet prováděných zkoušek dostatečný k tomu, aby se plně automatizovaný provoz ekonomicky vyplatil. Z toho důvodu společnost ZwickRoell nabízí systém ALEX – vysoce přesnou automatizovanou testovací platformu pro malé a střední série zkoušek. ALEX poskytuje spolehlivé, konzistentní a srovnatelné výsledky a lze jej flexibilně přizpůsobit individuálním požadavkům zákazníka.

VÍCE INFORMACÍ O AUTOROVI:

Vedoucí globálního průmyslového managementu

- Zodpovědný za strategický vývoj řešení pro zkoušení v oblasti mobility a bateriových technologií ve společnosti ZwickRoell

- Odborník na mechanické zkoušky materiálů a komponentů pro automobilový průmysl

- Dlouholeté zkušenosti z výzkumné činnosti na Katedře technologie tváření a slévárenství (utg) na Technické univerzitě v Mnichově

- Vedoucí řady bilaterálních výzkumných projektů s předními výrobci automobilů

- Vědecké zaměření: Stanovení charakteristických vlastností plechových materiálů a difrakční experimenty in-situ

- Doktorát v roce 2023, téma disertační práce: Elasticko-plastická charakterizace vysokopevnostních ocelí