電動モーター試験

電動化の進展とそれに伴う技術開発が進むにつれ、電動モーターの効率と性能も絶えず向上しています。新たな技術的アプローチは、電動モーター試験分野においても新たな要件を生み出しています。ツビックローエルは、電動モーターが最高水準の性能と効率性を満たすための幅広いソリューションを提供しています。特に、ヘアピン巻線技術(ポリマーコーティングで絶縁された平角銅線)や電磁鋼板試験といった革新的な技術に重点を置いており、これらは電動モーターの効率と性能向上に大きく貢献しています。

ツビックローエルは、正確な材料特性評価と製造プロセス全体のモニタリングを可能にする革新的な試験ソリューションを提供することで、電動モーターの最適化に大きく貢献します。

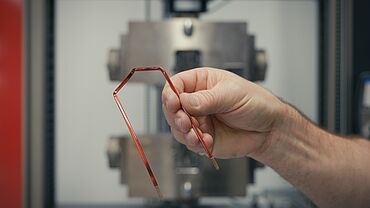

ヘアピンテスト - 新たなテスト要件

安定したステーター製造プロセスを確保するには、機械的特性の正確な理解が不可欠です。これは、一貫した品質を維持するだけでなく、材料の不一致によって製造プロセスが停止するのを防ぐためです。材料特性に加えて、製造パラメータの影響も分析して理解する必要があります。

ツビックローエルは、材料とプロセスの包括的な理解のために、特に長方形のコーティングされた銅線の特性評価に特化した幅広い試験ポートフォリオを提供しており、ヘアピン技術とヘアピンステーター製造プロセスのさらなる発展に決定的な貢献をしています。以下のような要因です:

- コーティングによって基材から逸脱する可能性があり、スプリングバックによる製造プロセスにおいて非常に重要な弾性材料挙動を高精度に測定します。

- 引張試験中のヘアピンの破断までの塑性材料挙動

- 曲げ弾性率とスプリングバックを確認するための曲げ挙動

- ねじり試験を用いた製造プロセスのシミュレーション

- コーティングの摩擦係数の精密分析

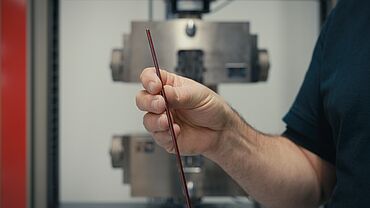

ヘアピンの引張試験

薄いポリマー絶縁体は、銅線の成形性に直接影響を与えます。特に曲げ加工後のスプリングバックは寸法精度に影響を与え、製造上の問題につながる可能性があります。さらに、絶縁体にも独自の要件があり、大きな変形を受けても亀裂が生じてはなりません。加工可能で、できるだけ薄くなければなりません。

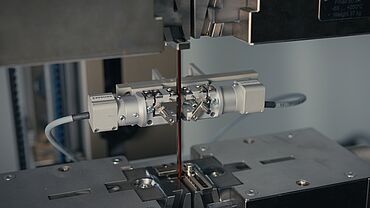

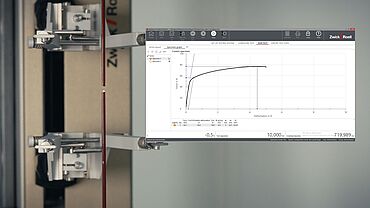

- したがって、弾性を理解することは極めて重要です。引張試験における絶縁電線の弾性範囲を正確に測定するために、ツビックローエルは非常に高い分解能を備えた両面伸び計を備えており、試験片の両面の弾性係数を個別に測定できます。これにより、高精度の試験結果が保証されます。

- 破断までの塑性変形を測定するために、試験片のひずみはマクロ伸び計を用いて記録されます。

ヘアピン製造工程をシミュレーションするためのねじり試験

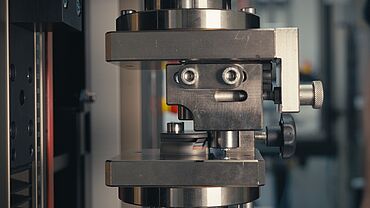

製造工程をシミュレートするために、ツビックローエルは、モジュール式に調整可能な曲げ/ねじり治具を使用して、ヘアピンのねじりを実際の製造速度でシミュレートできるねじり試験システムを備えています。

- この試験ツールは、ヘアピン形状の柔軟な調整や様々な曲げ半径の設定が可能で、testXpert試験ソフトウェアを機械に接続することで、様々な曲げ速度の設定やスプリングバック角度の測定も可能です。

- これにより、工程の複数のパラメータを個別に表示・分析できます。機械特性と組み合わせることで相関関係を構築し、工程をより深く理解することで、品質をさらに向上させることができます。

電動モーター用電磁鋼板の動的負荷試験

電磁鋼板は、電動モーターの製造において磁束を伝導し、モーターの効率を高めるために使用される高度に特殊化された鋼板です。その機械的特性と磁気特性は、特に電気自動車に見られるような高速回転や動的負荷下において、モーターの性能にとって極めて重要です。

鉄鋼業界では、革新的な新しい電磁鋼板の開発が現在、主要なトレンドとなっています。新しい材料は常に新しい成形・加工現象をもたらし、それらを正確に理解し、特性評価する必要があります。

電磁鋼板の試験は、一般的な機械的特性だけでなく、磁気挙動や疲労強度を評価するために不可欠です。磁気特性の欠陥や不良は、モーターの効率を著しく低下させ、不要なエネルギー損失につながる可能性があります。通常、電磁鋼板はプレス加工で製造されますが、その結果、鋼板のエッジが硬化し、エッジクラック(早期故障)につながる可能性があり、また磁束にも影響を与えます。したがって、鋼板の適切な特性評価が不可欠です。

動的負荷テスト: 電磁鋼板は、実際の運転条件下での疲労強度と応答性を試験するために、動的荷重を受けます。この目的のために、ツビックローエルは油圧サーボ式のコンパクト試験システムを提供しています。このシステムは、クロスヘッド下部に搭載された試験アクチュエーターにより、高温での使用に特に適しています。

電動モーター用電磁鋼板の静的材料試験

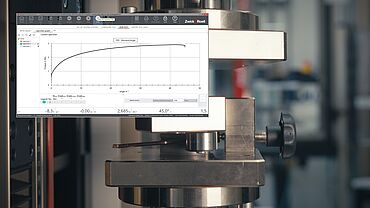

加工中および動作中の電動モーターの電気鋼板の機械的機能を保証するために、ISO 6892-1およびASTM E8 に準拠した引張試験などの従来の静的試験方法は、弾性係数、降伏強度、引張強度、破断時のひずみなどの材料パラメータを決定する上で重要な役割を果たします。これらは、準静的負荷下での材料の機械的挙動に関する基本的な情報を提供するものであり、たとえば電動モーターのステーターやローターなどの材料の選択や品質保証に不可欠です。

電磁鋼板は多くの場合非常に薄く(通常 50 ~ 100 マイクロメートル)、粒子が非常に粗いです。これにより、非常に複雑な変形や破損動作が発生する可能性があります。

- DIN 50154 は、公称厚さ200µm未満の薄い試験片の引張試験を規定しており、ISO 6892の代替試験方法として適しています。静的試験値だけでは、成形プロセスにおける局所的な破壊挙動を予測するには不十分な場合がよくあります。両方の標準試験方法は、ツビックローエルのtestXpert試験ソフトウェアの試験プログラムとして既に提供されており、すべての重要な試験パラメータが既にプリセットされています。

- 板金試験 は、実際の成形工程(例:深絞り)における破壊挙動の調査に役立ち、成形性と割れ発生傾向に関する情報を提供します。

- 穴広げ試験では、電磁鋼板のエッジ割れ感受性を分析できます。ツビックローエルは、AIを活用した光学的な故障検出を提供し、ユーザーに依存しない再現性の高い結果を保証します。

電磁鋼板に関する科学的研究

電磁鋼板の機械的特性および磁気的特性の多機能解析

ドイツ研究振興協会(DFG)は、多くの大学が参加する研究プロジェクトに資金を提供し、ツビックローエルのシステムが複数の研究に使用されました。研究により、スタンピングプロセスを用いて電磁鋼板に意図的に残留応力を導入できることが実証されました。これらの残留応力は鋼板内の磁束に影響を与え、効率を向上させることができます。この研究プロジェクトの一環として開発されたツールを用いることで、引張試験中に磁性材料の挙動をその場で測定することが可能になりました。

画像を参照し、比較 DFG調査レポート「残留応力集中による電磁鋼板の効率向上」” ページ 206, セクション 12.4

著者について:

グローバル産業管理責任者

- ツビックローエル社において、モビリティおよびバッテリー分野における試験ソリューションの戦略的開発を担当。

- 自動車産業における機械材料および部品試験のスペシャリスト。

- ミュンヘン工科大学(UTG)の成形技術・鋳造工学科で数年間の研究経験あり。

- 大手自動車メーカーとの多数の二国間研究プロジェクトを指揮。

- 研究分野:板金材料の特性評価とin-situ回折実験。

- 2023年博士論文(テーマ:高強度鋼の弾塑性特性評価)