VDA 238-100 金属材料の小板曲げ試験

VDA 238-100は、アルミニウム合金や超高張力鋼(引張強度Rm ≥ 780 MPa)などの金属材料で作られた試験片の小板曲げ試験の実施方法を規定しています。2017年以降、試験治具に対する要件は非常に厳しくなり、測定された曲げ角度は材料自体の特性のみを反映し、試験治具の影響を受けないことが保証されました。これにより、材料の成形性をより適切に評価できます。

以下の情報は包括的な概要を提供します。ただし、小板曲げ試験がVDA 238-100規格に準拠して実施されていることを確認するには、規格全体を参照することが不可欠です。

VDA 238-100 の目的と応用

VDA 238-100 に準拠した小板曲げ試験は、たとえば車体パネルの曲げ角度を決定するために使用されます。目的は、主に曲げ部品(ヘミング操作など)を使用する成形プロセス中、または衝突荷重下における金属材料の変形挙動と破損感受性に関する情報を取得することです。

このガイドラインは、自動車用途の統一された世界標準を確立するために、自動車業界のメーカーおよびサプライヤーと共同で開発されました。

VDA 238-100 試験治具の剛性要件

試験治具の剛性は試験結果を決定づける重要な要素です。剛性が低いと、試験治具の変形が測定された曲げ角度に影響を与え、実際の曲げ角度よりも低い角度で測定されてしまいます。「曲げ角度αset > 130°の場合、試験治具の剛性を検証する必要があります。パンチ力が3000 Nの場合、ローラーの総膨張量は0.1 mmを超えてはなりません。」(出典:VDA 238-100:2020-07、第4章「試験装置および試験設備」、発行元:VDA [ドイツ自動車工業会])。

当社の試験治具は、小型板曲げ試験に必要な高い剛性を最高の精度で実現しています。

VDA 238-100 試験準備

曲げ試験治具は、引張試験機内でローラーが平行かつダイスの下の中心に位置するように配置されます(許容誤差±0.05 mm)。ローラー間隔は、VDA 238-100において、計算された目標曲げ角度αsetの関数として定義されています。

| 鉄 | 2 tm + 0.5 mm | |

| アルミニウム合金 | αset ≤ 130° | 2 tm |

| αset > 130° | 2 tm + 0.5 mm for t ≤ 2.0 mm |

tm = 試験前の試験片の厚さ、t = 公称厚さ

試験片は、支持距離の中央のダイに力を加えることができるように、ローラー上で対称に配置する必要があります。試験片の材質と厚さに応じて、ダイの半径は次のように選択されます。

| 鋼 (Rm ≥ 780 MPa) | 0.4 mm | |

| アルミニウム合金 | t ≤ 2.0 mmの場合、0.2 mm | t > 2.0 mmの場合、0.4 mm |

曲げ角度の測定

VDA 238-100では、評価のための曲げ角度の測定方法が3つ記載されています。

- 附属書Cに基づく手動(αₘ):曲げ試験治具から試験片を取り出した後、分度器を用いて曲げ角度αを手動で測定します。この場合、塑性変形のみが測定されます。

- 附属書Dに基づく計算(α꜀):曲げ角度α꜀は、クロスヘッドの移動に基づいてソフトウェアサポートを用いて計算されます。曲げ角度には、塑性変形と弾性変形が含まれます。

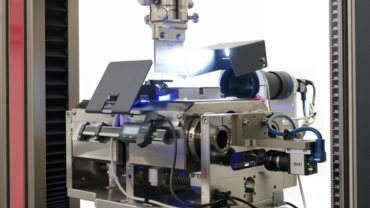

- 附属書Eに基づく光学的変形(αₒ):曲げ角度 αₒ は、試験片を載せている間に高精度カメラシステムを使用して決定されます。試験中、カメラが試験片の曲げ角度を直接測定します。この試験では、塑性変形と弾性変形を測定します。

ツビックローエルによるVDA 238-100準拠の小板曲げ試験

ツビックローエルの小板曲げ試験治具iは、大手自動車メーカーとの共同開発です。VDA 238-100の要件を満たすだけでなく、日常的な試験にも最適です。取り扱いが容易で、オペレーターへの影響を最小限に抑え、光学測定および分析オプションによるスマートなサポートを提供します。

試験機を他の用途にも使用していますか?試験治具を取り外す必要はありません。アダプターを使用して、様々な試験片ホルダーや試験ツールを小板曲げ試験治具に直接取り付けることができます。

自動スモールプレート曲げ試験

特に信頼性が高く正確なテスト結果を得るために、小板曲げテストも自動化できます。

ZwickRoell のロボット試験システム roboTest N では、ロボットが試験片を取り扱い、曲げ試験キットに試験片を正確に挿入します。手の温度や手の湿度などのオペレーターの影響、および金属試料の斜め挿入や不正確な挿入は、ロボットによって完全に排除されます。

リーダーは最初に板金試験片の ID コードをスキャンし、試験片データがテスト結果に正確に割り当てられていることを確認します。

小板曲げ試験はさまざまな厚さのシートに対して実行できるため、次のステップは厚さ測定ステーションで試験片の厚さを決定することです。ロボットは試験片の厚さに適したダイを選択し、それを試験治具に挿入します。さらに、曲げテストキットのローラー距離はダイに合わせて自動的に調整されます。

VDA 238-100 に準拠した小板曲げ試験を自動化すると、資格のあるラボ担当者は日常的な作業から解放され、より複雑な作業に集中できるようになります。