Essai des roues, jantes et pneus

Dans le secteur automobile, les roues se composent d’acier, de métal léger ou de matériaux composites et des pneus correspondants. Les pneus sont des corps composites complexes constitués de matériaux aux propriétés physiques les plus diverses. Les systèmes d’essai ZwickRoell sont utilisés pour la détermination des propriétés quasi-statiques et dynamiques des roues, jantes et pneus. Cela va des essais standard sur caoutchouc, textiles et fils jusqu’aux essais sur le système roue/jante/pneu complet.

Découvrez les solutions que nous proposons dans ce secteur

Pneus Jantes Roues Garnitures de freins à disque Demander conseil Téléchargements

Essai des composants de pneus

En raison de la composition complexe de leurs matériaux, l’essai de pneus pose des défis particuliers. Les pneus sont constitués d’une combinaison de mélanges de caoutchouc (caoutchouc naturel ou synthétique, noir de carbone et divers additifs) et d’inserts tissés intégrés (renforts en fils métalliques ou textiles). La combinaison de ces matériaux entraîne un comportement anisotrope, en particulier sous contrainte mécanique.

Les différents matériaux et leurs interactions nécessitent des méthodes d’essai spécifiques afin de déterminer des propriétés telles que la résistance à la traction, le comportement de délamination et les propriétés rhéologiques. Dans ce domaine, les essais suivants sont notamment réalisés à température ambiante et à des températures environnementales typiques comprises entre -70 et +250 °C :

- Essais de traction selon les normes ISO 37 et ASTM D412 et essais de résistance à la déchirure selon les normes ISO 34 et ASTM D624 sur élastomères avec différentes formes d’éprouvettes.

- Essais de dureté, de rebond et d'abrasion sur élastomères

- Essai d'abrasion des cordes acier et textile

- Essais de traction sur cordes acier et textile - Alimentation automatisée des éprouvette en raison de grandes quantités d'éprouvettes lors du développement de nouveaux composés

- Détermination des propriétés visco-élastiques

Rigidité des pneus sous pression de gonflage variable

La détermination de la rigidité des pneus s’effectue par mesure des rapports de force sous charge verticale et horizontale de même qu’avec une pression de gonflage variable des pneus.

Une machine d'essai 50 kN AllroundLineest associée pour ce faire à une unité linéaire horizontale et plateforme de mesure de la force multi-composants sur la traverse inférieure fixe. Le logiciel d'essai testXpert correspondant vous permet de réaliser les essais souhaités sous charge verticale et horizontale avec une pression distincte des pneus, et de les exploiter.

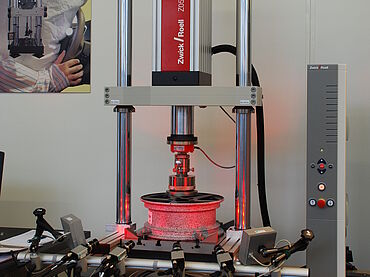

Essai des déformations axiales de la bride de jante

Pour la détermination des propriétés de rigidité, des essais de compression sont réalisés avec un mandrin spécial sur la bride de jante. On utilise pour cela une machine d’essai de sol équipée d’une traverse à rainure en T réglable en hauteur et en porte-à-faux vers l’avant. Les jantes peuvent ainsi être placées et fixées à une hauteur ergonomique dans l’espace d’essai. Le capteur de force assure une mesure précise de la force axiale, y compris dans le cas de forces latérales provoquées par la géométrie de la jante. Grâce à sa conception et à sa position spéciales, le capteur de force peut être utilisé pour des mesures dans l’espace d’essai supérieur et inférieur de la machine.

Détermination des déformations sur toute la surface sur une jante légère

Lors de la détermination des déformations sur toute la surface d’une jante légère, la charge axiale ou radiale est appliquée de manière variable à l’aide d’un vérin d’essai électromécanique et le comportement de déformation est enregistré à l’aide d’un système optique de mesure de déformation 3D. Les résultats de déformation fournissent des informations sur les éventuels points faibles du composant.

Essai de dureté sur jantes aluminium

Lors de la conduite, les jantes sont soumises à des contraintes mécaniques et thermiques élevées, ce qui exige une résistance et une résistance à la fatigue élevées du matériau. Les propriétés techniques des jantes aluminium sont largement influencées par la composition de l’alliage, le procédé de fabrication (par exemple, moulage à basse pression, forgeage) et les traitements thermomécaniques ultérieurs.

Pour caractériser les propriétés obtenues du matériau, on utilise l’essai de dureté, qui est une méthode d’essai peu destructive. Cet essai sert à garantir des caractéristiques mécaniques constantes d’un lot à l’autre et d’une série de production à l’autre. Dans la pratique, on utilise principalement la méthode d’essai de dureté Brinell selon la norme ISO 6506 ou ASTM E10 (par exemple HBW 2,5/62,5), en particulier pour les essais sur des zones soumises à des contraintes élevées telles que la base de la jante, la structure en rayons, l’étoile de jante ou la bride de raccordement de la roue.

La méthode Vickers selon la norme ISO 6507 peut être utilisée en complément pour étudier l’homogénéité et la profondeur de pénétration du traitement thermique et pour déterminer les courbes de dureté. Selon l’environnement d’essai, l’essai est effectué manuellement dans le cadre du contrôle de la production ou de manière automatisée en présence de systèmes d’essai pouvant fonctionner en ligne.

Le duromètre universel VisionLine de ZwickRoell est le meilleur choix pour réaliser un essai complet de la dureté des jantes.

Essai des plaquettes de freins à disque

Les garnitures de freins à disque sont l’une des principales pièces du frein de roue. Pour évaluer la qualité de ces garnitures, on détermine notamment le changement d’épaisseur de la garniture par charge de compression unidimensionnelle en direction des normales de la surface de friction (des garnitures de frein).

Pour cela, les machines d’essai de matériaux de ZwickRoell sont équipées d’un dispositif de compression avec système de mesure intégré. La mesure de la déformation s’effectue via trois palpeurs, positionnés sur un cercle primitif à 120° les uns des autres. L’application de la pression est réalisée via une pièce de compression de remplacement du piston avec application circulaire de la force. La suspension flexible de la pièce de compression permet le positionnement parallèle précis sur la garniture de frein à disque, garantissant ainsi une application parfaitement uniforme et homogène de la pression. La position d’essai du poinçon de compression passe par l’axe médian du barycentre de la garniture de frein. Le dispositif d’essai convient tant aux garnitures de frein en une seule qu’en plusieurs parties.

Essai de dureté sur disques de frein

Les disques de frein font partie des composants essentiels à la sécurité au niveau du châssis et sont soumis à des contraintes thermiques et mécaniques extrêmes pendant leur fonctionnement. Afin de garantir un coefficient de friction stable, une faible sensibilité aux fissures et une résistance à l’usure suffisante, on utilise principalement dans la production en série des alliages de fonte (GJL) ou des matériaux composites (par exemple des hybrides aluminium-fonte ou des CMC).

L’essai de dureté est utilisé comme méthode d’essai peu destructive pour contrôler la qualité du matériau des disques de frein :

- Pour les disques de frein en fonte, la méthode Brinell selon la norme ISO 6506 est la méthode standard établie. Les essais sont effectués en particulier dans la bague de friction et dans la zone du moyeu du disque. Les forces d’essai typiques sont comprises entre HBW 2,5/187,5 et HBW 10/3000, en fonction de l’épaisseur et de la structure du matériau, ainsi que des spécifications. En complément, la méthode Vickers selon la norme ISO 6507 est utilisée pour évaluer la structure lamellaire perlitique afin de tirer des conclusions sur la résistance à l’usure des disques de frein.

- Pour les disques de frein revêtus ou traités thermiquement, par exemple les disques en fonte à haute teneur en carbone ou les variantes trempées au laser, la méthode Vickers selon la norme ISO 6507 peut aussi être utilisée pour évaluer la structure lamellaire perlitique afin de tirer des conclusions sur la résistance à l’usure du matériau.

- Les spécifications OEM et les normes spécifiques au secteur telles que la norme SAE J431 (pour la fonte grise) ou les normes internes à l’entreprise définissent les plages de dureté admissibles et la manière de réaliser l’essai. Dans la production en série, l’essai est généralement effectué manuellement ou de manière semi-automatisée. Pour les applications à grand volume, il est de plus en plus souvent intégré en ligne dans le cadre de contrôles numériques du processus.

Le duromètre universel VisionLine de ZwickRoell constitue le bon choix pour réaliser un essai de dureté complet sur disques de frein.