Prove su ruote, cerchi e pneumatici

Nel settore automobilistico, le ruote sono realizzate in acciaio, metallo leggero o materiali compositi, con l’aggiunta dei relativi pneumatici. I pneumatici sono corpi compositi complessi composti da materiali con varie proprietà fisiche. I sistemi di prova ZwickRoell sono usati per determinare le proprietà quasi statiche e dinamiche di ruote, cerchi e pneumatici. Sono incluse prove standard su gomma, materiali tessili, cavi e sull'intero sistema composto da ruote, cerchi e pneumatici.

Scoprite di più sulle nostre soluzioni per

Pneumatici Cerchi Ruote Freni a disco Richiedi una consulenza Download

Prove su componenti per pneumatici

Le prove sui pneumatici presentano sfide particolari dovute alla composizione complessa del materiale. Gli pneumatici sono realizzati con una combinazione di gomme (gomma naturale o sintetica, nero di carbone e vari additivi) e inserti in tessuto integrati (rinforzo in acciaio o corda tessile). La combinazione di questi materiali dà luogo a un comportamento anisotropico, in particolare in caso di sollecitazione meccanica.

I vari materiali e le loro interazioni necessitano di metodi di prova specifici per determinare proprietà come forza di trazione, comportamento alla delaminazione e proprietà reologiche. Le seguenti prove vengono eseguite a temperatura ambiente e a temperatura condizionata tipicamente tra -70°C e +250°C:

- Prove di trazione secondo ISO 37 e ASTM D412 e prove di crescita dello strappo secondo ISO 34 e ASTM D624 sugli elastomeri mediante diverse forme del provino

- Prove di durezza, rimbalzo e abrasione su elastomeri

- Prova di abrasione su cavi in acciaio e in tessuto all’interno degli pneumatici

- Prova di trazione su cavi in acciaio e tessuto. Inserimento automatizzato del provino viste le grandi quantità di provini durante lo sviluppo di nuovi composti

- Determinazione delle proprietà viscoelastiche.

Rigidità degli pneumatici a pressioni differenti

La rigidità degli pneumatici per autoveicoli è determinata misurando i rapporti di forza sotto i carichi verticali e orizzontali e la pressione variabile del pneumatico.

Per eseguire questi test può essere utilizzata una macchina di prova materiali AllroundLine da 50 kN combinata con un'unità lineare orizzontale e una piattaforma di misurazione della forza multicomponente montata sulla traversa fissa inferiore. Il corrispondente programma di prova del software testXpert consente di eseguire i test con carichi verticali e orizzontali con diverse pressioni e di valutarne i risultati.

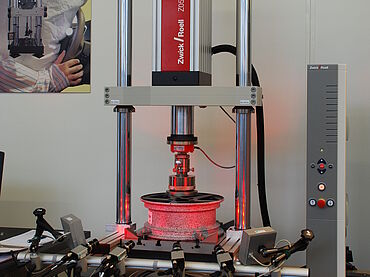

Prove di deformazione assiale sulla flangia del cerchio

Per determinare le proprietà di rigidità, vengono eseguite prove di compressione sulla flangia del cerchio utilizzando uno speciale mandrino a compressione. Viene utilizzata una macchina di prova a pavimento, sporgente in avanti, con traversa T-slot ad altezza regolabile. In questo modo i cerchi possono essere posizionati e fissati ad un'altezza comoda e confortevole nell'area di prova. La cella di carico assicura una misurazione accurata del carico assiale, anche quando si verificano forze laterali causate dalla geometria del cerchio. Grazie alla sua speciale configurazione e posizione, la cella di carico può essere inserita nell'area di prova superiore e inferiore della macchina.

Determinazione delle deformazioni a piena superficie su cerchioni leggeri

Determinando le deformazioni a piena superficie su un cerchio in lega leggera, il carico assiale o radiale viene applicato in modo variabile tramite un attuatore di prova elettromeccanico; tramite un sistema ottico di misurazione 3D della deformazione viene registrato il comportamento della deformazione. I risultati della deformazione forniscono informazioni sui possibili punti deboli del componente.

Prova di durezza su cerchi in alluminio

I cerchi sono soggetti a carichi meccanici e termici elevati durante la guida, che sottopone il materiale a una sollecitazione elevata di forza e resistenza alla fatica. Le caratteristiche del materiale dei cerchi in alluminio sono fortemente influenzate dalla composizione della lega, dal processo di produzione (ad es. fusione e forgiatura a bassa pressione) e dal post-trattamento termomeccanico.

La prova di durezza viene utilizzata come metodo di prova non distruttivo per caratterizzare le proprietà del materiale. Viene utilizzata per garantire proprietà meccaniche coerenti attraverso batch e lotti di produzione diversi. In pratica, il metodo per prove di durezza Brinell secondo la norma ISO 6506 o ASTM E10 (ad es. HBW 2.5/62.5) viene utilizzato prevalentemente per testare aree a sollecitazione elevata, come il canale del cerchio, la struttura del raggio e il centro della ruota o la flangia di montaggio della ruota.

Il metodo Vickers secondo ISO 6507 può essere utilizzato anche per esaminare l’omogeneità e la profondità di indentazione del trattamento di calore e per determinare le curve di durezza. A seconda dell’ambiente di prova, le prove vengono eseguite manualmente durante il monitoraggio della produzione o automaticamente come parte dei sistemi di prova in linea.

Per le prove di durezza complete sulle ruote, il durometro universale VisionLine di ZwickRoell è la scelta ottimale.

Prove su pastiglie dei freni a disco

Le pastiglie dei freni a disco sono una delle parti più importanti del freno della ruota. Al fine di valutare la qualità delle pastiglie, la variazione dello spessore delle pastiglie viene determinata, fra gli altri fattori, attraverso un carico di compressione unidirezionale nella direzione normale verso la superficie di attrito delle pastiglie dei freni a disco.

Per questo procedimento, ZwickRoellle macchine di prova materiali di ZwickRoell sono dotate di un kit per prove di compressione che presenta un sistema di misurazione integrato. La deformazione viene misurata tramite tre trasduttori di misura posizionati ad un offset di 120° sul passo del cerchio. La pressione viene applicata tramite un pistone adattato in sostituzione al supporto di compressione con applicazione circolare della forza. Il gruppo di sospensioni flessibile del supporto di compressione consente un preciso posizionamento parallelo sulla pastiglia del freno a disco, garantendo un'applicazione uniforme e omogenea della pressione. La posizione di prova del compressore passa attraverso l'asse centrale dell'area centrale della pastiglia del freno a disco. Il kit di prova è adatto sia per pastiglie del freno intere che separate.

Prove di durezza sui dischi dei freni

I dischi dei freni sono componenti del telaio fondamentali per la sicurezza e sono soggetti a carichi termici e meccanici estremi durante il funzionamento. Al fine di garantire un comportamento all’attrito stabile, una ridotta inclinazione alla formazione di cricche e una sufficiente resistenza all’usura, nella produzione in serie vengono utilizzati prevalentemente leghe pressofuse (GJL) o materiali compositi (ad es. ibridi in alluminio pressofuso o CMC).

La prova di durezza viene utilizzata come metodo di prova non distruttivo per caratterizzare la qualità del materiale dei freni a disco:

- Per i freni a disco pressofusi, il metodo Brinell in conformità con la norma ISO 6506 è la procedura standard predefinita. Le prove vengono eseguite prevalentemente nell’anello di attrito e nell’area della corsa del disco. I carichi di prova tipici vanno da HBW 2,5/187,5 a HBW 10/3000, a seconda dello spessore, della struttura del materiale e della specifica. Inoltre, il metodo Vickers in conformità con la norma ISO 6507 viene utilizzato per valutare la struttura lamellare perlitica al fine di trarre conclusioni sulla resistenza all’usura dei freni a disco.

- Nel caso di freni a disco rivestiti o sottoposti a trattamento del calore, come la ghisa ad alto contenuto di carbonio o le versioni temprate a laser, il metodo Vickers secondo la norma ISO 6507 può essere utilizzato anche per valutare la struttura lamellare perlitica al fine di trarre conclusioni sulla resistenza all’usura del materiale.

- Le specifiche OEM e gli standard industriali specifici, come SAE J431 (per la ghisa grigia) o gli standard aziendali interni definiscono i range di durezza consentiti e il metodo di implementazione. Nella produzione in serie le prove vengono solitamente eseguite manualmente o in modo semi-automatico, ma nelle applicazioni per volumi elevati vengono integrate prove in linea come parte dei processi digitali.

Per le prove di durezza complete sui freni a disco, il durometro universale VisionLine di ZwickRoell è la scelta ideale.