ISO 527-4 | ISO 527-5 繊維強化複合材の引張試験

ISO 527-4およびISO 527-5に準拠した引張試験は、繊維強化プラスチックの主要な材料方向における引張弾性率(tensile modulus)、ポアソン比(Poisson’s ratio)といった弾性特性値、ならびに引張強度を求めるために用いられます。ISO 527-4は、等方性(isotropic)および異方性(anisotropic)の繊維強化プラスチックに対する試験条件を規定しています。これには、マット(Mat)、織物(Woven)、またはカットファイバー(Cut fibers)といった一方向性ではない補強材を持つ複合材料や、一方向性の個々の層から作られた多方向性ラミネート(積層板)が含まれます。ISO 527-5は、一方向性(UD)繊維強化プラスチックの試験条件を規定しています。両規格(ISO 527-4およびISO 527-5)は、引張特性を決定するための一般原則について、ISO 527-1を参照しています。

長繊維または連続繊維強化プラスチックの引張試験で頻繁に使用されるもう一つの規格は ASTM D3039です。これは、等方性および異方性の繊維強化プラスチック、ならびに一方向性の繊維強化プラスチックの試験条件を含んでいます。

目的と特性値動画試験の実施と試験装置試験条件試験片と寸法自動化追加情報ダウンロード

ISO 527-4 および ISO 527-5 に準拠した試験の目的と特性値

繊維強化プラスチックの引張試験は、主に材料開発・認定、複合材の構造設計に必要な特性値の取得、そして品質保証のために実施されます。繊維補強の種類に関係なく、ISO 527-4およびISO 527-5においては、以下の特性結果および特性値が決定されます:

- 引張応力:試験片の初期の断面積に関連した力

- 軸ひずみ:荷重方向における標点距離(ゲージ長さ)の変化を、初期標点距離に対する比率で表したもの

- 横ひずみ:荷重と直交する方向(横方向)における標点距離(ゲージ長さ)の変化を、初期標点距離に対する比率で表したもの(ポアソン比の決定にのみ必要)

- 引張弾性率:弾性域における特定のひずみ区間における、応力-ひずみ曲線の傾き。弾性率(modulus of elasticity)またはヤング率(Young’s modulus)とも呼ばれます

- 引張強度:引張試験で決定された引張応力の最大値

- 破断ひずみ(Strain at break):引張強度が到達した時点での軸ひずみ

- ポアソン比:軸ひずみに対する横ひずみの負の比

ISO 527-4、ISO 527-5、および ASTM D3039は、繊維強化プラスチックの引張試験の試験条件を規定しています。試験方法に類似性があるにもかかわらず、試験片形状や寸法、特性値の決定方法が一部(例:引張弾性率のひずみ区間)で異なるため、決定された特性値は完全に比較可能ではありません。

試験ソフトウェア testXpert による、ISO 527-4 および 527-5 に準拠した信頼性の高い試験

testXpertは、ISO 527-4 および ISO 527-5 に準拠した効率的な試験実施と、信頼性の高い試験結果をサポートします:

- 規格を研究する必要がなくなります: 規格試験 プログラムによって規格準拠が保証され、ISO 527-4 および ISO 527-5 で指定されているすべての特性値とパラメータが事前に構成されています。

- 周辺機器を接続することで、最大のテスト効率が達成されます:マイクロメータからの試験片寸法が試験用ソフトウェアに直接送信されるため、時間が節約され、入力エラーを回避できます。

- さらに、ソフトウェアを介してチャンバー内の確認及び温度の制御 します。温度傾斜設定し、過去に遡って維持された値を確認し追跡可能となります。

ISO 527-4およびISO 527-5に準拠した信頼性の高い試験結果を得るための試験片グリップとアライメント治具

ISO 527-4 および ISO 527-5 に準拠した引張試験を実行するには、対応する引張試験片を静的試験機の試験片グリップに取り付けます。ISO 23788 または ASTM E1012 に従って、試験片グリップの位置合わせが正しいかどうかを定期的に確認することをお勧めします。航空宇宙産業の Nadcap 認定試験ラボでは、アライメント検証が必須です。機械式ボディーオーバーウェッジグリップまたは油圧式ボディーオーバーウェッジグリップはこの要件に最適です。アライメントの証明が不要な場合は、条件付きアライメント可能なクサビネジグリップも使用できます。

ISO 527-4およびISO 527-5用引張試験機

標準試験片を使用した ISO 527-4 および ISO 527-5 に準拠した引張試験や、繊維強化プラスチックのその他の多くの標準化された試験方法では、100 kN 試験機を使用すれば十分な場合がよくあります。右に示す 100 kN のマシン構成では、機械式のボディオーバークサビグリップを使用することで、さまざまなテスト配置とテスト固定具間の切り替えが容易になります。試験片グリップは簡単に取り外せるため、試験機の作業領域全体を非標準試験にも使用できます。サポート脚により、作業エリアの高さを個別に人間工学的に調整できます。

ガラス繊維強化プラスチック (GFRP) のみを対象に試験を行う場合は、通常、最大力 50 kN の静的機械で十分です。

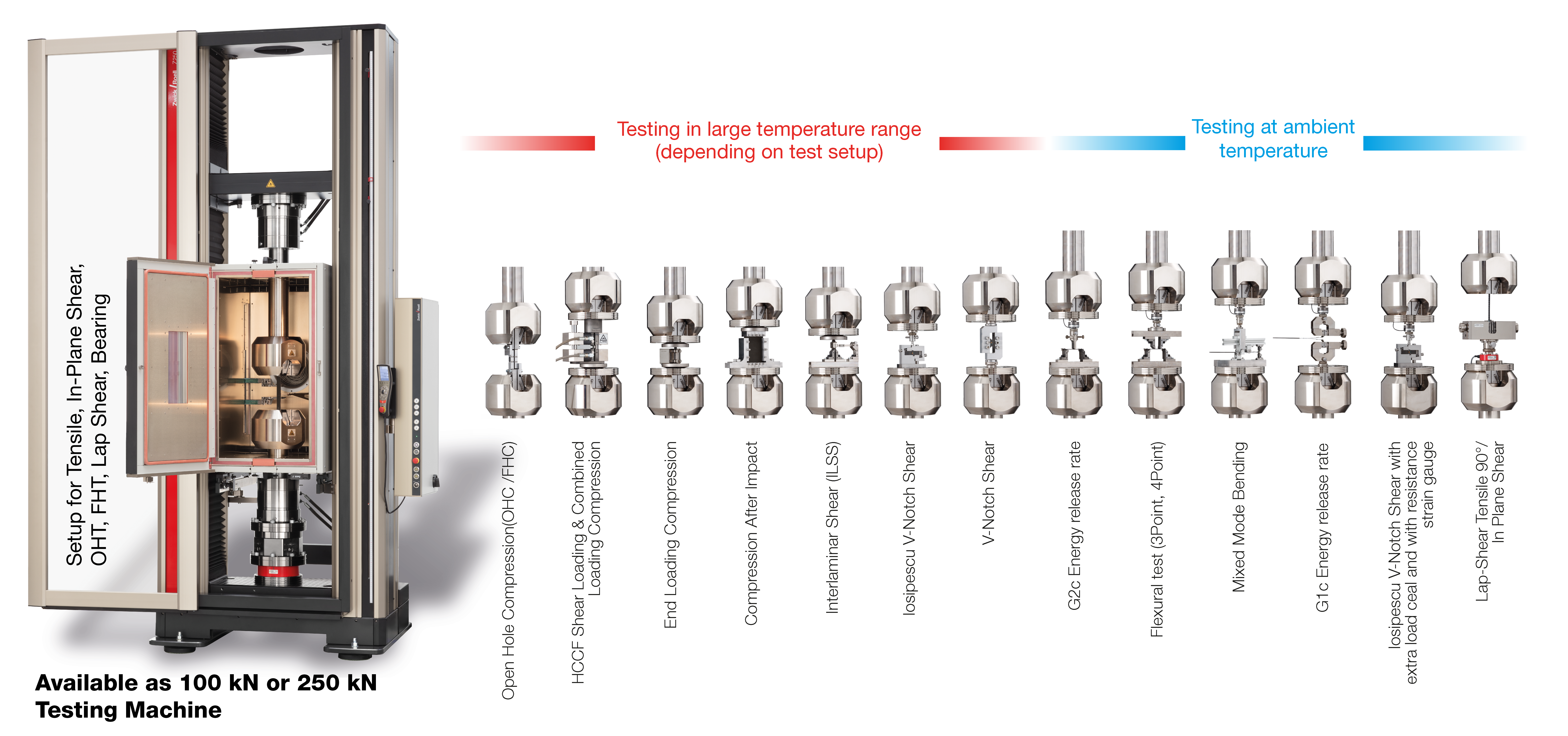

複合材のモジュール試験システム

試験量が多い大規模な試験機関では、非常に多様な複合試験方法に異なる試験機を使用することで、変換作業を最小限に抑えることができます。個々の試験機は、さまざまな種類の試験に必要な力の範囲に合わせて調整できます。複数の試験機への投資が意味をなすほど試験数が多くない、あるいは同じ試験試験を相当数行わない等の場合、代替の選択肢は1の試験機を装備し、最短の労力で冶具の段取り換えなどを行い、多くの試験メッソドに対応する事です。

ツビックローエルは、21 種類の試験方法と約 120 種類の試験規格 (ISO、EN、ASTM、Airbus AITM、Boeing BSS) に対応した 100 kN または 250 kN 試験機のモジュラー設計を開発しました。これにより、常温または -80 °C ~ +360 °C の低温または高温での試験において、繊維強化複合材料の総合的な特性評価が可能になります。

ISO 527-4およびISO 527-5に準拠したひずみ測定用伸び計

弾性特性値と破断時のひずみを正確に測定するには、試験片上でひずみを直接測定する必要があります。弾性係数と破断時のひずみを決定するには、軸方向のひずみを測定するだけで十分です。ポアソン比をさらに決定するには、横方向のひずみも測定できる二軸ひずみ測定システムが必要です。ひずみ測定には、ひずみゲージ、クリップオン伸び計(制限:試験片の破断までではない)または自動センサーアーム伸び計(makroXtens、multiXtens)などのセンサーアーム測定システム、および非接触光学システム(videoXtens)を使用できます。

ISO 527-4およびISO 527-5に準拠したひずみ測定用伸び計

試験速度

設定する一定の試験速度は、試験片の種類と試験の目的によって変えることが出来ます。品質管理を目的とした引張試験では、材料特性評価に使用する引張試験よりも速い速度を設定できます。

- 試験片破損の有効化

試験片のチャック歯内部、またはチャック歯から試験片のグリップされていない領域への移行領域で破損した試験片は無効であり、少なくとも 5 つの有効なテスト結果を得るには新しい試験片と交換する必要があります。

温度レンジ

繊維強化プラスチックの機械的特性は温度に大きく依存するため、常温での引張試験に加えて、低温および高温での試験も行われます。ここで、試験機には -80 °C ~ 360 °C の温度範囲に対応する温度チャンバーを装備できます。

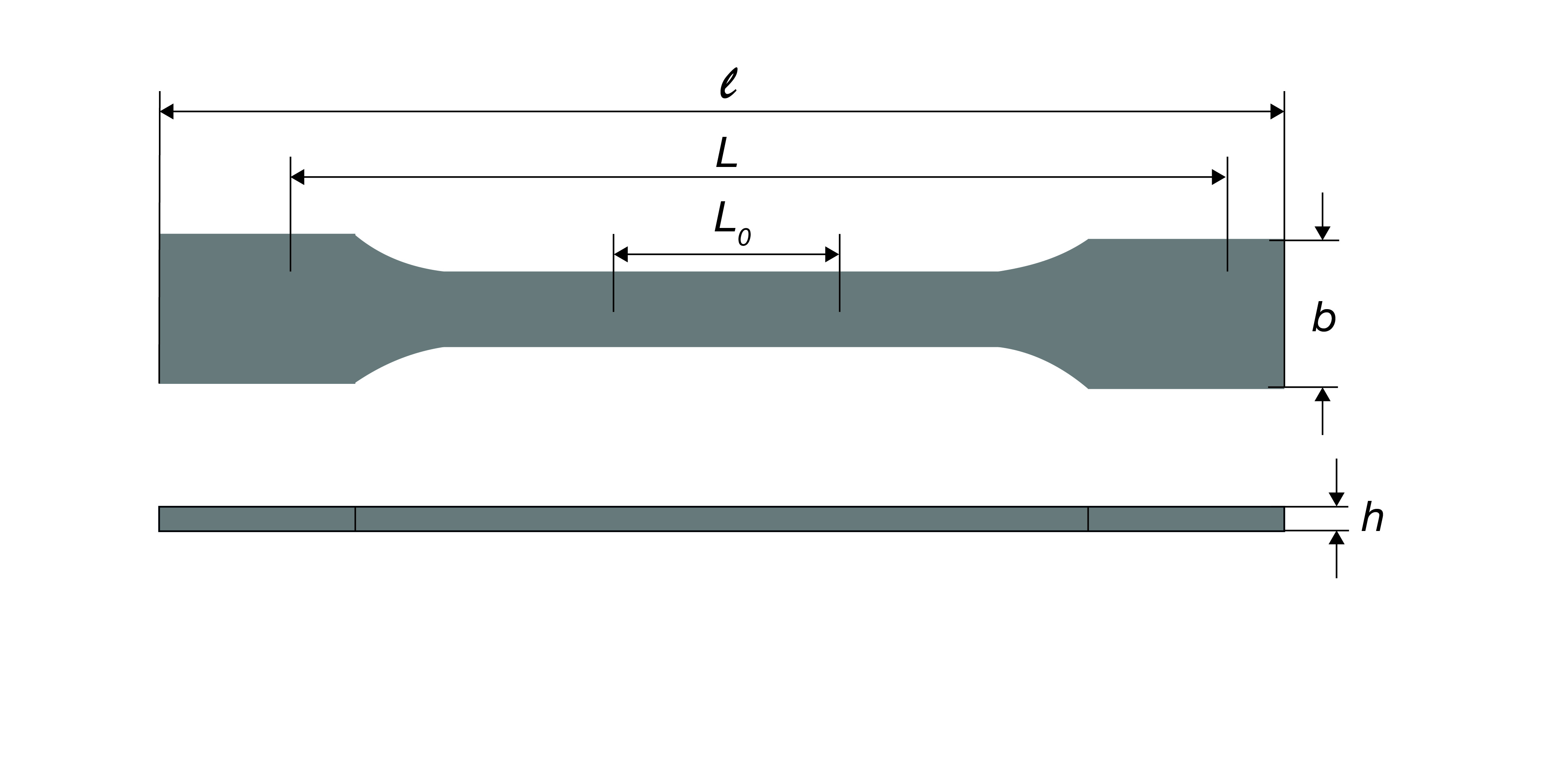

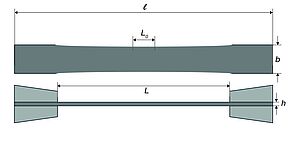

| 規格 | 試験片のタイプ | 概略図 (簡略化されており、縮尺どおりではありません) | アプリケーション |

|---|---|---|---|

| ISO 527-4 | タイプ1B ダンベル |  |

|

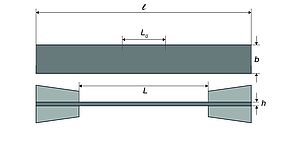

| タイプ2 タブなし長方形 |  |

| |

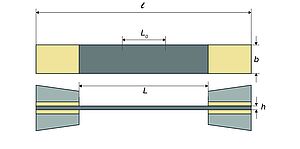

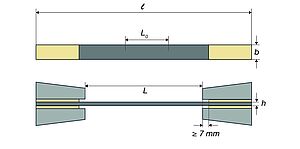

| タイプ3 * タブ付き長方形 |  |

| |

| タイプ4** タブなし円錐形 |  |

| |

| ISO 527-5 | タイプA、タイプB *** |  |

|

- * ISO 527-4 の試験片タイプ 3、および ISO 527-5 の試験片タイプ A と B の場合、試験片の両側にタブが適用されます。通常、試験対象の積層板に結合されるこれらの力適用要素の目的は、グリップ内の応力集中を軽減してチャック歯破損(試験片グリップのチャック歯部分またはチャック歯内部での破損)を回避することです。この目的のために、±45° GFRP ラミネートで作られたタブがその価値を証明しました。ストレートタブは常に使用されますが、ASTM D3039 ではスカーフアングル付きの結合タブの使用も許可されています。同じ強度が達成され、特性値に大きなばらつきがないことが実証できる限り、結合されていないものも含め、その他の力を加える要素(研磨布やサンドペーパーなど)を使用することができます。

- ** ISO 527-4:2023 で新たに追加された試験片タイプ 4 は、多方向連続繊維強化熱可塑性プラスチックのタブなしの引張試験を目的としていますが、試験片中央の L0 = 25 mm の直線ゲージ長さの外側で破断が発生した場合は、結果を再計算する必要があります。ISO 527-4 附属書 E に記載されている試験片タイプ 4 の引張強度の破壊関連の計算は、ISO 527-4:2023 用に事前設定された testXpert テスト プログラムにすでに含まれています。

- *** ISO 527-5 の試験片タイプ A と B は、積層体の厚さと試験片の幅が異なります。UD積層板の0°方向引張試験を目的とした試験片タイプAは、幅15mm、積層板厚1mmです。一方、UD積層板の90°方向引張試験を目的とした試験片タイプBは、幅25mm、積層板厚2mmです。これにより、0°方向引張試験で測定される力が過度に高くなることがなく、90°方向引張試験で測定される力が十分に大きいため、両方の試験片タイプを同じ試験アレンジで試験することができます。この幾何学的調整が必要なのは、UD ラミネートでは繊維の方向と繊維全体にわたって強度に極端な差があるためです。

ISO 527-4およびISO 527-5に準拠した自動引張試験

ロボット試験システム roboTest R を使用すると、ISO 527-4、ISO 527-5 に準拠した自動引張試験を実行できます。試験システムは多数の複合試験片を自律的に試験できるため、オペレーターの負担が軽減され、より要求の厳しいタスクに集中できるようになります。

ユーザーは、テストする試験片をラック マガジンに事前に充填するだけです。開始後、最初のステップは試験片の厚さと幅を測定することです。ID コードにより、結果の明確な追跡可能性が確保されます。

次に、ISO 527-4 および ISO 527-5 に準拠した引張試験を実行します。試験に特定の試験片温度が必要な場合は、試験片を温度チャンバー内で事前に加熱します。試験片が破断した後、試験片グリップに残っている残留物はスライダーを使用して除去されます。さらに、下部の試験片グリップをほうきで掃きます。

ISO 527-4およびISO 527-5の詳細情報

- 単層レベルでの引張特性を決定するために、各層が同じように配向された多層複合材料が製造されます。これらには、ISO 527-5 で指定されている 0° または 90° UD ラミネートが含まれます。ISO 527-4 の対応する配向の多層織物複合材料の場合、機械的特性値も経糸と緯糸の方向で参照されます。

- 材料開発、材料認定、品質保証の目的で引張試験を実行することに加えて、単層レベルで決定された特性値は、解析計算方法のための複合構造の設計にも使用されます。たとえば、古典的な積層理論を使用すると、多方向多層複合材料の弾性特性は、それぞれの個々の層の特性値から計算できます。単層レベルでの強度値は、最大応力、Hashin、Puck、LaRC などの破壊基準の計算などに使用されます。

- 多層複合材料の機械的特性はそれぞれの層の配向に依存するため、個々の層の配向が異なる多層複合材料はそれぞれ異なる機械的引張特性を示します。したがって、繊維強化プラスチックの機械的材料特性は、積層体の製造プロセス中にのみ明らかになります。製造プロセス自体が、結果として得られる特性値に大きな影響を与えます。したがって、繊維強化プラスチック (FRP) 積層体の機械的特性に対する製造プロセスの影響は、多くの場合、機械試験によって検証されます。