電氣化 / 電動交通

電動車和電動化為汽車產業帶來新挑戰-從電池的安全、性能和使用壽命,到電動馬達的效率及燃料電池的多功能測試。

- 為評估鋰離子電池在真實應用情況下的負載能力、效率和安全性,並確保符合最高品質標準的要求,在電池測試中務必要進行機械、電氣和熱負載等相關測試。

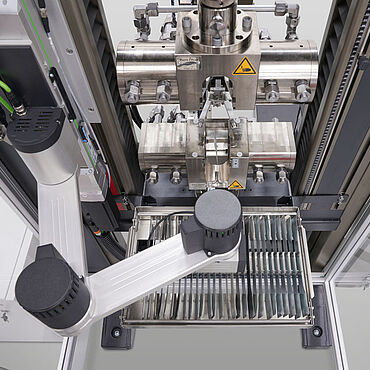

- 髮夾式繞組技術和新型電工鋼片雖可優化電動馬達的性能和耐用性,但也為生產帶來重大挑戰。 因此,創新的測試方法對於分析精確的材料特性與製程流程極為重要。

- 同時,開發燃料電池時也需要進行詳細的材料測試,以確保氣體擴散和耐化學性等方面的性能。

ZwickRoell 採用最先進的測試技術,協助製造商和供應商進行可靠的產品測試和持續性的開發。 無論是電池碰撞測試、動態材料測試,還是高精確模擬分析所需的材料資料,ZwickRoell 都能為未來行動科技提供客製化解決方案。

底盤測試

車輛的底盤對整體安全性、行駛穩定性、駕駛舒適性以及燃油效率至關重要,而電動化的轉型則為測試帶來了新的挑戰。

- 其中一項關鍵議題是對大型鑄造結構組件(巨型鑄件)的測試。 這些底盤壓鑄件可大幅減少車輛的組件數量,從而降低生產的複雜性。 這些新技術讓車體壁厚變薄,進而減輕車輛重量。 在這些大型組件的凝固過程中,可能會出現氣孔或裂縫等缺陷。 由於這些都是結構組件,必須符合最高安全標準,因此全面性的測試顯得格外重要。 該項測試的困難之處在於,這些組件具有非常複雜的幾何形狀,但卻需取出平面拉伸試樣,意味著可用的試樣尺寸非常有限。 為進行這類微型拉伸測試,ZwickRoell 提供專為巨型鑄件所製微型拉伸試樣設計的短夾式液壓夾具,足以應對夾持並確保精確測量。 必須使用平面拉伸試樣,因為若改用圓形試樣,需進行會去除試樣外層的機械加工,而該外層對評估鑄件品質至關重要。

- 懸吊彈簧與避震器共同作用,作為底盤和車身之間的減震元件,這攸關現代車輛的乘坐舒適性和行駛安全性。 彈簧和減震器的測試變得日益重要,特別是對電動車而言,藉此可優化調整行駛行為,以因應電池系統所帶來的額外重量。 螺旋彈簧是汽車應用的首選。 ZwickRoell 彈簧測試系統具備獨特的多軸測量平台,最多可配備 9 組荷重元,能高精度記錄軸向力、橫向力及力的作用線,並可依照標準自動測定所有彈簧特性,包括穿透點、彈簧係數、阻滯力和包絡圓等。

- 在汽車產業,輪框一般由鋼、輕金屬或複合材料製成,再與輪胎組合成為車輪。輪胎由具有各種物理性質的材料組成的複雜複合體。ZwickRoell 測試系統可用於測定輪圈、輪框與輪胎的準靜態與動態性能,這涵蓋從橡膠、紡織品和電線的標準測試,還包括對於整個輪子/輪圈/輪胎系統的測試。

車身測試:金屬材料

金屬在汽車工程中扮演著核心角色 — 可確保穩定性、安全性和耐用性,並且容易被加工。從高強度鋼和鋁合金等輕量化結構到複雜的鑄鍛組件,金屬材料都必須能夠承受最高的負載。

- 評估和特性分析的基礎,是依據 ISO 6892-1 或 ASTM E8 標準進行的金屬拉伸測試,其中包括 r 值和相關參數的測定。 這些測試用於分析金屬板材的基本強度值。

- 此外,在現代車身結構設計中,金屬板材成形 測試方法和 VDA 238-100 小型板材彎曲測試扮演著重要角色,以盡可能善用材料。

- 在車禍發生時,例如於車身結構中,會出現極高的應變率。 為精準評估並優化所用材料和組件的安全和碰撞性能,必須知道在這些條件下車身會出現的行為。 透過在 HTM 系列高速試驗機進行的高速拉伸測試,即可獲得所需的特徵值。

- 此外,斷裂韌性 KIc 是評估金屬材料斷裂強度的關鍵參數。 該參數可說明裂縫擴展的阻力,是根據 ASTM E399 標準在預定義裂縫試樣上進行測定所得的結果。

ZwickRoell 提供所有必要的測試方法,以校正常見的材料和失效模型,從而協助開發安全且高性能的車輛結構。

車身測試:塑膠材料:

車輛輕量化結構需求的增加,加上電動化帶來的新要求,塑膠零件在汽車工程中的應用因而日益廣泛。 這也帶來新的挑戰,因為在模擬分析(如撞擊模擬)中,現在也必須為塑膠開發合適的材料模型。

除了傳統的靜態塑膠材料特性分析之外,為了評估塑膠在極端條件下的行為,如高速拉伸測試和穿透測試等高速測試也變得日益重要。 此外,為確保塑膠及其接頭的長期彈性,塑膠疲勞試驗也扮演越來越重要的角色。 CAMPUS(統一標準電腦輔助材料預選)是一個由材料製造商組成的網絡,旨在透過統一的測試標準提高測試結果的可比性,從而為車身結構中塑膠疲勞測試的標準化奠定基礎。 ZwickRoell 積極參與這一倡議,因此始終掌握最新的測試方法。

關於作者:

全球產業經理主管

- 負責 ZwickRoell 中有關行動科技與電池領域測試解決方案的策略開發

- 汽車產業中的機械材料和組件測試專家

- 在慕尼黑工業大學的成形技術與鑄造工程系(utg)擁有多年研究經驗

- 主持多項與領先汽車製造商合作的雙邊研究專案

- 學術聚焦: 金屬板材特性分析和原位繞射實驗

- 2023 年博士論文主題:高強度鋼材的彈塑性特性分析