ASTM D256 Изод, ударная вязкость образцов с надрезом, пластмассы

В стандарте ASTM D256 приводится описание испытания на ударный изгиб по методу Изод для определения ударной вязкости пластмассовых образцов с надрезом. В рамках стандарта ASTM ударная вязкость образцов с надрезом обычно измеряют по методу Изод согласно ASTM D256. Ударное нагружение изгиба прикладывается к образцу с надрезом, зафиксированному с одного конца. Результат выдается как зависимое от толщины поглощение энергии образцом.

Описание ударных испытаний по Изод приводится также в стандартах ISO 180 и ASTM D4508.

Цель и диапазоны применения Методы A - E Образцы и размеры Проведение испытания Видео Другие важные стандарты Разница между Изод и Шарпи Расчет ударной вязкости Испытательные системы FAQ

Цель и диапазоны применения метода испытания по ASTM D256

Испытание образцов с надрезом на ударный изгиб по Изод согласно ASTM D256 позволяет получать характеристики ударной вязкости и чувствительности к надрезу при высоких скоростях деформации в форме зависимого от толщины значения энергии. Обычно эти испытания проводят в нормальных климатических условиях (23° / относительная влажность 50%) по ASTM D618.

Диапазоны применения:

- Сравнение различных формовочных масс

- Контроль допусков в рамках контроля поступления товаров и контроля качества

- Испытания готовых изделий посредством извлечения из них образцов

- Составление карт материалов

- Измерение эффектов старения

Ударные испытания образцов с надрезом по Изод также предлагаются как инструментированные испытания (т.е. с быстрым силоизмерением). Однако для этого еще нет стандартизации.

ASTM D256 - один стандарт с несколькими методами испытаний

Испытание образцов с надрезом на ударный изгиб по ASTM D256 применяется для всех жестких пластмасс, чтобы определять характеристики при ударном нагружении. Ударное нагружение изгиба прикладывается к образцу с надрезом, зафиксированному с одного конца; удар проводится по узкой стороне. Результат выдается как зависимое от толщины поглощение энергии образцом.

Этот стандарт предлагает различные процедуры, размеры и места надрезов для исследования чувствительности полимерных материалов к надрезу

- Метод A применяется для пластмасс, у которых ударная вязкость по Изод больше или равна 27 Дж/м. При этом радиус надреза составляет 0,25 мм. Результат рассчитывается напрямую из высоты подъема маятника после удара.

- Метод C применяется для очень хрупких пластмасс, у которых ударная вязкость по Изод меньше 27 Дж/м. Он соответствует методу А, однако измеренная энергия удара корректируется на величину расчетной центробежной энергии образца.

- Метод D предназначен для определения чувствительности полимерных материалов к надрезу. Для этого ударную вязкость измеряют на образцах с различными радиусами надреза и рассчитывают чувствительность как линейный перепад по радиусу надреза.

- Метод E предназначен для оценки ударной вязкости образцов без надреза. Для этого образец с надрезом поворачивают на 180° и зажимают, чтобы надрез располагался противоположно направлению удара. Результат можно сравнивать с испытанием образца без надреза весьма условно.

ASTM D256: образцы и размеры

Внешние размеры образцов по ASTM D256 регламентированы как 2.5 дюйма (63.5 мм) в длину и 0.5 дюйма (12.5 мм) в высоту. Ширина отлитых под давлением образцов может составлять от 0.118 дюймов (3.0 мм) до 0.5 дюймов (12,5 мм), причем обычно используют образцы шириной 1/8 дюйма (3.2 мм) или ¼ дюйма (6.35 мм). Точные данные можно найти в спецификации испытываемого материала, или их следует согласовать между сторонами-участниками. У образцов, извлекаемых из готовых изделий, обычно ширину определяет толщина стенки изделия. Образцы, извлеченные из изделий с более тонкими стенками, испытывают на ударное растяжение по стандарту ASTM D1822.

Т.к. метод предписывает измерение ударной вязкости с надрезом, то на образце должен быть предусмотрен надрез.

- В стандартном методе A надрез с радиусом 0.25 мм посредством машинной обработки наносится на образец под углом 45° таким образом, чтобы остаточная высота в основании надреза составляла 0.40 дюйма (10.16 мм).

- Поскольку следует измерять чувствительность надреза по методу D, следует подготовить образцы с надрезами различных радиусов. Помимо стандартного надреза по методу A также изготавливают образцы с радиусом надреза 0.04 дюйма (1,0 мм).

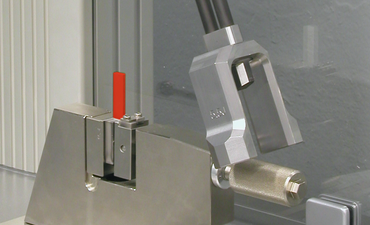

Для нанесения надрезов можно приобрести моторизированный фрезерный станок ZNO со стандартной однозубой фрезой. Для малых партий образцов рекомендуется приобрести ручной грейдер для надрезов с автоматической подачей.

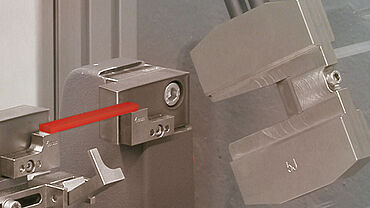

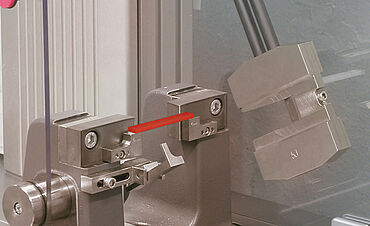

Для испытания важно, чтобы надрез располагался точно в зоне наибольшего момента изгиба. По этой причине образцы либо позиционируют с помощью ограничителя высоты, либо точно и безопасно выравнивают посредством интегрированного в ударный кронштейн модуля выравнивания по надрезу.

Проведение испытания образца с надрезом на ударный изгиб по ASTM D256

Для проведения ударных испытаний образцов с надрезом по методу Изод согласно ASTM D256 используют маятниковые копры для пластмасс с молотом, который состоит из штанги маятника и ударного тела и другим концом крепится на опоре с малым трением.

Принцип измерения базируется на четком определении энергоресурса и высоты сброса молота маятника, который при пробивании образца отдает часть своей кинетической энергии. Вследствие этого молот маятника после удара не может вернуться на исходную высоту сброса. Измеренная разница между высотой сброса и высотой подъема после удара преобразуется в меру поглощенной энергии. Путем определения высоты сброса также определяется скорость удара, так что испытания проводятся при сопоставимых скоростях деформации.

Стандартный маятник по ASTM D256 обладает энергоресурсом 2,7 Дж при регламентированной высоте сброса 610 ±2 мм. Другие размеры маятников являются результатом удвоения энергоресурса при той же высоте сброса. Вследствие этого скорость удара для всех маятников составляет примерно 3,46 м/с.

Каждый маятник разрешено использовать для измерений энергии удара до 85% от своего энергоресурса. Если речь идет о маятниках нескольких размеров, то выбрать следует самый легкий из них.

Образец зажимают в определенном вертикальном положении таким образом, чтобы надрез располагался точно в углу точки зажима, то есть в зоне наибольшего изгибающего момента. Т.к. усилие зажима может влиять на результат, имеет смысл пневматический зажим или контроль усилия зажима.

Тип измерения подразумевает, что все потери энергии связаны с образцом. По этой причине очень важно свести к минимуму, откорректировать или полностью исключить все внешние источники погрешностей. Существуют строгие спецификации, а также средства контроля в рамках регулярной калибровки для потерь на трение, которые неизбежно возникают из-за трения о воздух и в опорных точках маятника. Корректировочные значения измеряют и присваивают соответствующему маятнику. Существенным фактором для качества измерения является достаточная масса прибора и виброустойчивая установка маятникового копра на очень прочном лабораторном столе, на прикрученной к стене столешнице или на постаменте из кирпичной кладки. Внутренние вибрации в приборе конструктивно сведены к минимуму. По этой причине на фирме ZwickRoell используются маятники с двойными штангами из однонаправленных углеродных материалов, обладающие небольшой массой и одновременно оптимальной жесткостью и обеспечивающие наименьшие возможные потери на вибрацию.

Видео: Маятниковые копры для испытаний пластмасс

В качестве особенно точного и одновременно экономичного решения фирма ZwickRoell предлагает маятниковые копры серии «HIT» для испытаний пластмасс. Маятниковые копры предлагаются номиналом от 5 до 50 Джоулей, с их помощью можно нормативно проводить ударные испытания не только по Изод для определения ударной вязкости согласно ASTM D256, но также по Шарпи, Dynstat и на ударное растяжение согласно ASTM, ISO и DIN.

Вас интересуют автоматизированные испытания пластмасс?

Наши роботизированные испытательные системы предназначены для полностью автоматического проведения испытаний образцов на растяжение, сжатие, изгиб или ударных испытаний.

К автоматизированным испытательным системам Связаться сейчас

Другие стандарты для измерения ударной вязкости по Изод и ударной вязкости образцов с надрезом

- ASTM D4812, метод по Изод для измерения ударной вязкости образцов без надреза

- ASTM D4508, метод по Изод для измерения малых образцов (Chip-Impact), аналог испытания на ударный изгиб Dynstat по DIN 53435.

- В стандарте ISO 180 приводится описание ударных испытаний по методу Изод для определения ударной вязкости пластмассовых образцов (также с надрезом). Там же приводятся характеристики ударной вязкости при высоких скоростях деформации в форме зависимого от поперечного сечения значения энергии.

Разница между испытаниями по Изод и Шарпи

Оба метода характеризуют ударную вязкость материала очень похожим образом, так что результаты в значительной степени коррелируют.

- Метод испытания по Изод, при котором образец располагается вертикально, обычно используется в стандартах ASTM.

- Испытание образцов с надрезом на ударный изгиб по Шарпи, работающий с конструкцией для трехточечного изгиба, преимущественно применяют со стандартами ISO.

- В обоих методах предусмотрено измерение ударной вязкости образца с надрезом. Для этой цели образец разбивается таким образом, чтобы надрез располагался в зоне растяжения изгиба, возникающего вследствие удара. При методе по Изод эта зона растяжения расположена на ударной стороне молота маятника, при методе по Шарпи - на противоположной стороне.

- Метод по Шарпи предлагает преимущества при испытаниях с низкими температурами, т.к. опорные точки образца в маятниковом копре расположены достаточно далеко от места, по которому бьет молот маятника. Таким образом, температура в соответствующей зоне образца не снижается из-за опор, и образцы можно легко подавать из температурного бокса.

Как рассчитывается ударная вязкость?

При традиционном ударном испытании по Шарпи или Изод измеряется энергия (работа удара), которую отдает молот маятника при пробивании образца. Эту энергию можно очень просто определить из разницы между высотой сброса молота маятника и высотой подъема после удара. В стандартах ISO работа удара зависит от площади поперечного сечения образца и указывается в [кДж/м²], в то время как в стандартах ASTM принято соотносить эту энергию с толщиной образца, чтобы получить ударную вязкость: например, в [ft lbf/in].

Что такое ударная вязкость образца с надрезом?

При испытании образца без надреза результат называется просто «ударная вязкость», при испытании же образца с надрезом определяют ударную вязкость с надрезом.

Оптимальная интеграция испытания по ASTM D256 благодаря программному обеспечению testXpert

Одно программное обеспечение для всего: испытание на ударную вязкость по ASTM D256, испытание на растяжение, испытание на изгиб, испытание на текучесть. И все данные можно анализировать вместе.

- Многочисленные возможности импорта и экспорта обеспечивают идеальную адаптацию ПО testXpert и испытания на ударную вязкость по ASTM D256 к Вашим процессам. Программное обеспечение автоматически считывает и вводит данные из других систем (например, из системы ERP или LIM Вашего предприятия).

- Снятие размеров образцов по ASTM D256 интегрировано: остаточная ширина, высота и ширина образца одним нажатием на кнопку передаются из измерительного прибора в testXpert.

- Все характеристики, полученные в процессе испытания на ударную вязкость по ASTM D256, испытания на растяжение, испытания на текучесть, сохраняются совместно в одном банке данных. Данные легко найти, проанализировать и сравнить - по всем испытаниям. Доступ осуществляется через веб-браузер - откуда хотите.

- Функция Trend Analysis предлагает простую карту контроля качества (SPC) для раннего выявления отклонений от Ваших требований к качеству.

Часто задаваемые вопросы на тему ударной вязкости Изод по ASTM D256

ASTM D256 - это международный стандарт для определения прочности пластмассовых и изоляционных материалов при ударе.

В стандарте ASTM D256 приводится описание испытания на ударный изгиб по методу Изод для определения ударной вязкости или ударной вязкости с надрезом у пластмасс. Описание ударных испытаний по Изод приводится также в стандартах ISO 180 и ASTM D4508.

Испытание образцов с надрезом на ударный изгиб по Изод согласно ASTM D256 позволяет получать характеристики ударной вязкости и чувствительности к надрезу при высоких скоростях деформации в форме зависимого от толщины значения энергии. Обычно эти испытания проводят в нормальных климатических условиях (23° / относительная влажность 50%) по ASTM D618.

Они применяются для определения сравнимости различных формовочных масс, контроля допуска в рамках контроля поступления товаров и контроля качества, для испытаний готовых изделий посредством извлеченных образцов, для составления карт материалов и для измерения эффектов старения.

- Испытание образцов с надрезом на ударный изгиб по Изод согласно ASTM D256 позволяет получать характеристики ударной вязкости и чувствительности к надрезу при высоких скоростях деформации в форме зависимого от толщины значения энергии.

- ASTM D4812, метод по Изод для измерения ударной вязкости образцов без надреза

- ASTM D4508, метод по Изод для измерения малых образцов (Chip-Impact), аналог испытания на ударный изгиб Dynstat по DIN 53435.

- В стандарте ISO 180 приводится описание ударных испытаний по методу Изод для определения ударной вязкости пластмассовых образцов (также с надрезом). Там же приводятся характеристики ударной вязкости при высоких скоростях деформации в форме зависимого от поперечного сечения значения энергии.

Оба метода испытаний определяют характеристики ударной вязкости пластмасс. Метод испытания по Изод, при котором образец располагается вертикально, обычно используется в стандартах ASTM. Метод по Шарпи, работающий с конструкцией для трехточечного изгиба, преимущественно применяют со стандартами ISO.

В обоих методах предусмотрено измерение ударной вязкости образца с надрезом. Для этой цели образец разбивается таким образом, чтобы надрез располагался в зоне растяжения изгиба, возникающего вследствие удара. При методе по Изод эта зона растяжения расположена на ударной стороне молота маятника, при методе по Шарпи - на противоположной стороне.

При ударном испытании по Шарпи или Изод измеряется энергия (работа удара), которую отдает молот маятника при пробивании образца. Эту энергию можно определить из разницы между высотой сброса молота маятника и высотой подъема после удара. В стандартах ISO работа удара зависит от площади поперечного сечения образца и указывается в [кДж/м²], в стандартах ASTM принято соотносить эту энергию с толщиной образца, чтобы получить ударную вязкость: например, в [ft lbf/in].