Испытания в автомобильной промышленности

Автомобильная промышленность претерпевает серьезные изменения: электрификация меняет технологии приводов и ставит новые задачи в области безопасности, производительности и экологичности.

Будучи ведущим поставщиком услуг по проведению механических и многофункциональных испытаний, компания ZwickRoell оказывает поддержку производителям и поставщикам во внедрении инновационных решений. Наши испытательные методики устанавливают стандарты качества и эффективности, отвечая самым современным требованиям к материалам, конструкциям и компонентам привода. Будь то стандартные испытания по международным стандартам или индивидуальные концепции испытаний – благодаря многолетнему опыту и высочайшему уровню знаний мы сопровождаем вас в будущее мобильности.

От высокопрочных сталей и алюминиевых сплавов для легких конструкций и до испытаний аккумуляторных систем и электрических приводов: фирма ZwickRoell является надежным партнером для проведения испытаний материалов и компонентов в эпоху автомобилей с новой энергией (New Energy Vehicles).

Электромобильность Шасси Кузов Двигатель и привод Салон и безопасность Автоматизация Интересные проекты заказчиков Запросить консультацию

Электрификация / электромобильность

Электромобильность и электрификация ставят перед автомобильной промышленностью новые задачи - от безопасности, производительности и долговечности аккумуляторных батарей до эффективности электродвигателей и многофункциональных испытаний топливных элементов.

- Для оценки устойчивости, эффективности и безопасности литий-ионных аккумуляторов в реальных условиях, а также для обеспечения высочайших стандартов качества решающее значение при тестировании аккумуляторов имеют механические, электрические и термические испытания.

- Технология шпилек и электротехническая листовая сталь нового типа оптимизируют производительность и долговечность электродвигателей, но создают серьезные проблемы для производства. Поэтому инновационные методы испытаний имеют большое значение для точного анализа свойств материалов и производственных процессов.

- В то же время разработка топливных элементов требует детальных испытаний материалов для обеспечения таких аспектов, как газовая диффузия и химическая стойкость.

Благодаря самой современной технике фирма ZwickRoell оказывает производителям и поставщикам поддержку в проведении надежных испытаний и дальнейшей разработке своей продукции. Будь то краш-тесты аккумуляторов, динамические испытания материалов или данные о материалах для высокоточного моделирования – фирма ZwickRoell предлагает индивидуальные решения для мобильности завтрашнего дня.

Испытания шасси

Шасси автомобиля является решающим для общей безопасности, стабильности и комфорта при движении, а также топливной экономичности, а переход на электромобильность ставит новые задачи для испытаний.

- Ключевой темой является испытание больших структурных компонентов (Mega Castings). Эти изготовленные методом литья под давлением детали шасси значительно сокращают количество компонентов в транспортном средстве и, следовательно, снижают сложность производства. Новые технологии позволяют уменьшить толщину стенок и снизить вес автомобиля. При затвердевании этих крупных компонентов могут возникнуть такие дефекты, как воздушные карманы или трещины. Поскольку речь идет о структурных элементах, они должны соответствовать самым высоким стандартам безопасности, что обуславливает необходимость проведения всесторонних испытаний. Сложность проведения испытаний заключается в том, что компоненты обладают очень сложной геометрией, но из них необходимо извлекать плоские образцы, поэтому это могут быть только образцы очень малых геометрических размеров. Для проведения такого мини-испытания на растяжение фирма ZwickRoell предлагает специальные гидравлические захваты с коротким зажимом для мини-образцов из структурных компонентов, которые справляются с задачами зажима и обеспечения точности измерений. Необходимы плоские образцы, поскольку круглые образцы пришлось бы фрезеровать, что привело бы к удалению наружного слоя, имеющего решающее значение для оценки качества литого изделия.

- В сочетании с амортизаторами пружины подвески выполняют функцию амортизирующих элементов между шасси и кузовом и имеют решающее значение для комфорта и безопасности вождения современных транспортных средств. Особенно в электромобилях испытания пружин и амортизаторов становятся все более важными для оптимальной адаптации поведения автомобиля к дополнительному весу аккумуляторных систем. Для автомобильной промышленности предпочтительны винтовые пружины. Система для испытаний пружин фирмы ZwickRoell отличается уникальной многоосной измерительной платформой, на которой можно разместить до девяти датчиков силы, которые с высокой точностью измеряют не только аксиальные, но и поперечные усилия и линии действия сил, а также автоматически и в соответствии со стандартами определяют все характеристики пружины, включая точки пробоя, жесткость пружины, усилие блока и внешнюю окружность.

- Колеса в автомобильной промышленности состоят из стальных материалов, легких сплавов или композитов и соответствующих шин. Шина представляет собой комплексный составной элемент из материалов с самыми разными физическими характеристиками. Испытательные системы фирмы ZwickRoell используются для определения квазистатических и динамических свойств колес, дисков и шин. От стандартных испытаний резины, текстиля и проволоки до испытаний системы колесо/диск/шина в комплексе.

Испытания кузова

Чтобы удовлетворить растущие требования к безопасности пассажиров, легкости конструкции и функциональности, современные несущие кузова превращаются в комплексные структуры в гибридном исполнении. Так, наряду с классическими сортами стали в настоящий момент используются высокопрочная и сверхвысокопрочная сталь, алюминий и (всё в большей мере) пластмассы.

Испытания кузова: металлические материалы

Металлы играют центральную роль в автомобилестроении – они обеспечивают прочность, безопасность и долговечность, а также их легко обрабатывать. От высокопрочных сталей и алюминиевых сплавов для легких конструкций и до комплексных литых и кованых изделий: металлические материалы должны выдерживать наивысшие нагрузки.

- Основой для оценки и определения характеристик являются испытания металлов на растяжение по ISO 6892-1 / ASTM E8 с определением значения r и значения n. Здесь анализируют основные показатели прочности листового металла.

- Кроме того, в современном кузовостроении важную роль для обеспечения наилучшего использования материалов играют методики вытяжки листовых металлов и испытание плиток на изгиб VDA 238-100.

- При аварии возникают крайне высокие скорости деформации, в том числе в автомобильном кузове. Для точной оценки и оптимизации показателей безопасности и устойчивости к столкновениям используемых материалов и компонентов необходимо знать их поведение в этих условиях. Необходимые для этого характеристики определяют в процессе испытаний на быстрый разрыв на высокоскоростных испытательных машинах серии HTM.

- Кроме того, центральной характеристикой для оценки прочности металлических материалов при разрушении является текучесть трещины KIc. Она описывает сопротивление росту трещины, ее определяют на образце с предварительно нанесенной трещиной по стандарту ASTM E399.

Фирма ZwickRoell предлагает все испытательные методики, необходимые для калибровки распространенных моделей материалов и разрушения, тем самым способствуя разработке безопасных и высокопроизводительных автомобильных конструкций.

Испытания кузова: пластмассы

Растущие требования к облегченным конструкциям и новые требования, обусловленные электрификацией транспортных средств, приводят к увеличению использования пластиковых деталей в автомобилестроении. Это влечет за собой новые проблемы, поскольку теперь необходимо также разрабатывать подходящие модели для пластика при моделировании, например, столкновений.

Помимо классического статического определения характеристик пластмасс все большее значение получают также высокоскоростные испытания (например, испытания на быстрый разрыв и испытания на пробой) для проверки поведения пластмасс в экстремальных условиях. Кроме того, усталостные испытания пластмасс играют все более важную роль в обеспечении долгосрочной устойчивости пластмасс и их соединений. CAMPUS (Computer Aided Material Preselection by Uniform Standards) - это сеть производителей материалов, которая повышает сопоставимость результатов испытаний благодаря единым стандартам и, таким образом, создает основу для стандартизации усталостных испытаний пластмасс в кузовах автомобилей. Фирма ZwickRoell активно участвует в этом процессе и поэтому всегда использует самые современные методы испытаний.

Испытания двигателя и привода (двигатель внутреннего сгорания)

Механические испытания компонентов двигателя и привода необходимы для обеспечения надежности и производительности двигателей внутреннего сгорания и трансмиссий. Такие компоненты, как шатуны, коленчатые валы, клапанные пружины и муфты в процессе работы подвергаются воздействию высоких механических нагрузок, поэтому их необходимо тщательно испытывать. Сюда относятся, кроме всего прочего, усталостные испытания, определение твердости и испытания на кручение, которые помогают гарантировать долговечность и безопасность компонентов. Для этого фирма ZwickRoell предлагает стандартизированные и индивидуальные испытательный решения, отвечающие специфическим требованиям автомобильной промышленности.

Испытания компонентов интерьера и систем безопасности

От испытания автокресел на комфортабельность и испытаний переключателей и кнопок на срабатывание до определения характеристик усилия/перемещения электромагнитных клапанов или механических испытаний систем подушек и ремней безопасности – фирма ZwickRoell предлагает прецизионные испытательные решения для самых разных требований к автомобильным салонам. Для проверки комфорта, функциональности и безопасности при серийном производстве.

Примеры испытаний элементов управления

Испытания в автомобильной промышленности - возможности автоматизации

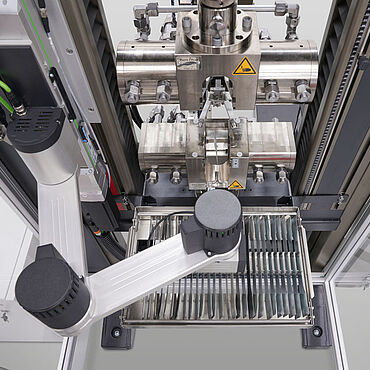

Автоматизированные испытательные системы являются неотъемлемой частью практически всех отраслей промышленности и позволяют получать точные воспроизводимые результаты, одновременно снижая затраты и повышая универсальность.

Благодаря использованию современной робототехники испытания можно проводить круглосуточно, что сокращает время обработки и сводит к минимуму ручные усилия, а следовательно, и влияние оператора на результаты испытаний. Однако в автомобильной промышленности количество испытаний зачастую недостаточно велико, чтобы оправдать полностью автоматизированное проведение испытаний. Испытательная система ALEX фирмы ZwickRoell представляет собой высокоточную автоматизированную платформу для небольших серий испытаний, которая обеспечивает точные и сопоставимые результаты испытаний - надежно, эффективно, и оптимально адаптировано к индивидуальным требованиям.

ОБ АВТОРЕ:

Руководитель отдела глобального отраслевого менеджмента

- Ответственный за стратегическое развитие испытательных решений в секторе мобильности и аккумуляторов на фирме ZwickRoell

- Специалист по механическим испытаниям материалов и компонентов в автомобильной промышленности

- Многолетний опыт исследований на кафедре технологии формования и литейного производства (utg) Технического университета Мюнхена

- Руководство многочисленными двусторонними исследовательскими проектами с ведущими автопроизводителями

- Научное направление: определение характеристик листовых материалов и эксперименты по дифракции на месте

- Кандидатская диссертация 2023 года по теме: Упруго-пластичные характеристики высокопрочных сталей