バッテリー試験

輸送分野の電動化は、リチウムイオン電池に大きく影響されています。研究開発と包括的な品質保証は、電池セル部品、電池セル、電池モジュール、そして生産用の高電圧蓄電システム全体のさらなる開発において重要な役割を果たします。使用される材料の特性を評価するバッテリーテストと中間製品特性の生成は、進歩のための重要な前提条件です。

当社は電気自動車分野における機械試験で長年の経験を有しており、利用可能なすべてのバッテリータイプに対して、バリューチェーン全体にわたって常に適切な試験方法を提供しています。原材料、セル、セルコンポーネントから車両への最終組立、リサイクルまで、ツビックローエルは包括的なバッテリー試験の経験豊富なパートナーです。顧客プロジェクト例

当社は、業界の大手企業、科学機関、研究機関と緊密に連携し、バッテリーに特化した幅広い機械的試験方法を提供しています。

引張試験 疲労試験 曲げ試験 圧縮試験 剥離/接着/摩擦試験 全固体電池 バッテリー試験室での相談と事前テスト ダウンロード

... 機能および構造のテスト方法も同様です。

バッテリーはどのように製造されますか?どのような場合に機械式バッテリーテストが重要になりますか?

- リチウムイオン電池のバリューチェーンは、リチウム、コバルト、ニッケル、アルミニウムなどの原材料の採掘から始まります。

- 原材料が加工された後、アノード、カソード、電解質などのセルコンポーネントは複雑なプロセスを経て製造されます。このプロセス、つまりセルコンポーネントの製造においては、品質と信頼性を確保すると同時に、中間製品の特性を評価することで、マルチフィジックスシミュレーションのための貴重なデータを生成するために、試験が重要です。

- その後、バッテリーセルが製造され、高電圧ストレージユニットに組み立てられます。バッテリーの機能性と安全性を確保するため、機械的なバッテリー試験もここで決定的な役割を果たします。データは、日常使用時のバッテリーセルおよびモジュールの挙動を評価するために収集されます。

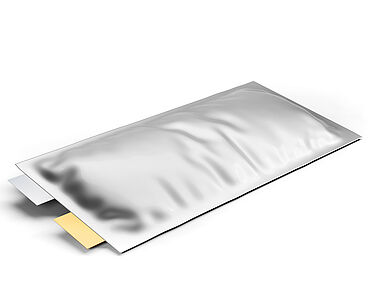

バッテリー箔およびコーティング電極の引張試験

バッテリー箔およびコーティング電極の引張試験は、機械的強度と伸びを測定します。

バッテリー箔の試験は、特に10µm未満の薄いフィルムの場合、適用分野に応じて試験技術に高い要求が課されます。堅牢性、繰り返し性、再現性、ひいては信頼性の高い試験結果を確保するには、正確な試験片ハンドリングと信頼性の高い試験片グリップが不可欠です。したがって、引張試験における材料特性の正確な測定において、以下の要素が重要な役割を果たします。

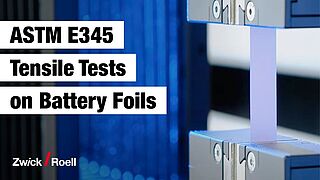

動画:DIN 50154 / ASTM E345準拠のバッテリー箔引張試験

薄いバッテリー箔およびフィルム(アルミニウム箔、銅箔、ポリマーセパレーター)の引張試験に関するDIN 50154やASTM E345などの規格は、ツビックローエルのtestXpert試験ソフトウェアによってサポートされ、規格に準拠した性能を保証する試験シーケンスで考慮することができます。

特にバッテリー材料に関する規格のさらなる開発に積極的に関与することで、ツビックローエルの試験方法は将来のあらゆる要件を満たし続けることができます。

リチウム金属箔の引張試験

リチウム金属箔の試験では、引張強度を不活性雰囲気中でしか測定できないため、特に困難な課題が生じます。ツビックローエルは、この目的のために、グローブボックスと呼ばれる特殊な保護ガスチャンバーと、試験片作製および操作オプションを提供しています。これにより、制御された条件下で精密な試験が可能になり、正確な結果が得られます。

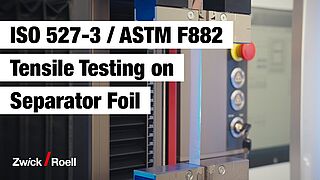

セパレータ箔の引張試験

リチウムイオン電池のセパレータフィルムは、負極と正極を分離し、電気的短絡を防止します。同時に、セパレータは電気化学セル内の回路を閉じるために必要なイオン化された電荷キャリアの流れを許容します。 電池セルの効率、寿命、安全性は、これらのセパレータの機能に大きく依存します。最も重要なセパレーターの試験要求はとに基づく引張試験に加えてパンクチャ―試験/パンクチャ―抵抗でカバーされます。これらのテストは、現実的な機械的特性を実現するために、電解質が湿った状態でも実行されます。

追加の関連する側面は、電極コーティングとセパレータ間の摩擦係数に関連したセパレータの挙動です。これらの特性値は、巻線プロセスで製造パラメータを設定するために特に重要です。ZwickRoell では、常温でテストを実行できるだけでなく、ZwickRoell 温度チャンバーを追加すると、-20 °C ~ +50 °C の範囲の動作温度でもテストを実行できます。これにより、さまざまな条件下でのセパレーターフィルムの包括的な特性評価が保証されます。

電池箔の疲労試験

銅とアルミニウムで作られた電池箔は、リチウムイオン電池の集電体として機能し、製造工程と電池動作の両方で様々な応力にさらされます。

- 製造工程では、傷や不均一な分布などのコーティング欠陥が発生する可能性があります。カレンダー加工によってこれらの欠陥を軽減することはできますが、完全に除去することはできません。

- 電池動作中は、箔は熱的および機械的負荷を受け、疲労の兆候が現れる可能性があります。さらに、電解質との化学反応によって腐食が発生し、電池の性能が低下する可能性があります。

具体的な負荷と疲労現象は、電池の設計や動作条件など、多くの要因に依存することに留意することが重要です。したがって、電池の開発と最適化には、疲労試験による電池箔とフィルムの徹底的な試験と特性評価が常に必要です。

LTM 電気力学的試験機 の試験力が低いため、敏感な試験片でも問題なく疲労試験を実行できます。LTMはオイルフリー駆動技術を採用しています。リニアモーターは非常に静音性に優れており、実験室での使用に最適です。

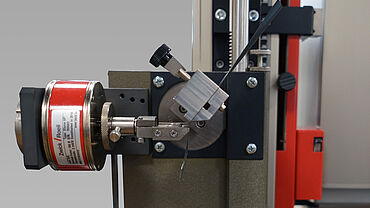

ナイフエッジによる電池箔の損傷を防ぐため、伸びの変化は光学式ビデオ伸び計(ビデオ伸び計ダイナミック)で測定します。

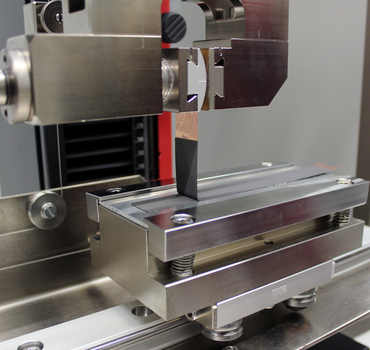

電極コーティングの曲げ試験

活物質コーティングの曲げ強度を測定するための 曲げ試験は、リチウムイオン電池の耐用年数にとって極めて重要です。

電極の活物質は50~100µmの厚さのコーティングで構成されており、その機械的特性は化学組成と製造プロセスによって大きく異なります。この知識は、スループット速度、ローラー角度、予圧力などの製造パラメータの最適な設定を決定する上で重要です。2 点曲げ試験治具を使用して曲げ強度を測定することにより、コーティングが損なわれず、避雷フォイルと活性物質との接触が維持される最大許容曲げ角度と曲げ半径を決定できます。ここで、2 点曲げ試験治具と統合型高解像度ロードセルを備えた zwickiLine 試験機が完璧なソリューションであることが証明されます。

バッテリー箔、活物質、コーティング電極の圧縮試験

電極層とセパレーター層を積層する際の圧力は、セル内での効果的な接触に不可欠です。この圧力は、セルの寿命と性能に大きく影響します。

ツビックローエルは、バッテリー箔、活物質、コーティング電極の様々な圧縮試験を提供し、これらの動的負荷条件を正確にシミュレーションし、特性評価します。

- カレンダー加工は、リチウムイオン電池の電極製造において重要な役割を果たします。活物質、バインダー、導電性添加剤のペーストを金属箔(陽極は銅、陰極はアルミニウム)に塗布します。コーティングされたフィルムは、圧力と温度条件下で作動するローラーによって薄く均一な層にプレスされます。

- 電気自動車の航続距離に大きく影響するリチウムイオン電池セルのエネルギー密度は、この工程に大きく依存します。プロセス変数を変化させることで、システムおよび材料パラメータの最適化が可能になります。

- 圧縮変形測定は、電極の品質と均一性の監視と制御に役立つため、非常に重要です。これらの測定は、活物質が電極にどの程度埋め込まれているか、そして電池の動作中に剥離が発生する可能性があるかどうかに関する情報を提供します。また、最大のエネルギー密度と電池性能を実現するために、カレンダー工程に最適な圧力と温度を決定するのにも役立ちます。

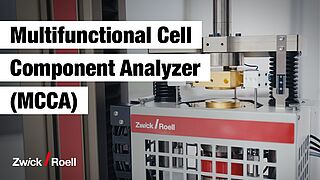

コーティング電極およびプロトタイプセルスタック(ジェリーロール)の多機能分析

コーティング電極およびプロトタイプセルスタックを試験する場合、材料とコンポーネントの特性評価は、その効率、性能、および長期的な耐用年数を保証するために重要です。これらの特性値は、研究開発だけでなく品質保証においても非常に重要です。

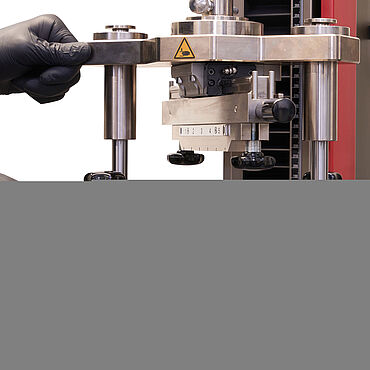

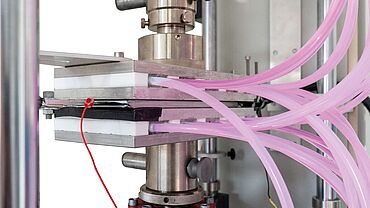

そこで、ツビックローエルは多機能セルコンポーネントアナライザー(MCCA)を開発しました。3つの高精度直線変位変換器とレベリング装置を使用することで、電極表面に正確に圧力を加えることができます。これにより、現実的な圧縮条件下での電極の厚さの変化を測定することができますこれにより、現実的な圧縮条件下での電極の厚さの変化を測定できるようになります。同時に、金メッキの圧縮プレートを介して電気抵抗が測定され、圧力に応じて評価を行うことができます。

充電と放電のプロセス中、セルは膨張と収縮を繰り返します。これをバッテリースウェリングと呼びます。これにより、個々のコンポーネントにかかる圧力が変化します。MCCA 試験治具を使用すると、コイン型セルなどのプロトタイプの一次セルに対して高精度の バッテリー膨張テストを実行でき、ジェリーロール内の最小の繰り返しセルコンポーネントスタックの充電および放電サイクルにおける動作を正確に特性評価するのに役立ちます。

多機能セルコンポーネントアナライザーの利点:

- 加圧下におけるコーティング電極の応力-ひずみ挙動の高精度測定

- 圧力の関数としての電気抵抗の測定

- プロトタイプ一次電池(コイン型電池)の電池膨張挙動の測定

電極コーティング工程における高精度圧縮試験

電池製造の最大のチャレンジは電極のコーティングプロセスにあります。バッテリーの安全な動作に必要な重要な基準、すなわち、優れた機械的安定性、優れた導電性、そして活物質の予測可能な経年変化が確保されています。電極のコーティング技術は継続的に改良されており、将来有望な乾式コーティングの開発により、極めて高い省エネポテンシャルに加えて、同等またはより優れた電極機能特性が確保される必要があります。

- したがって、圧縮下での電池箔とコーティングされた電極の挙動を詳細に分析することが重要です。計装化された圧縮率測定ヘッドは、精密な力-変位曲線を生成します。この曲線は、極薄層の圧縮試験における弾性変形挙動を決定するために使用できます。このプロセスは、材料開発、品質保証、およびバッテリーシミュレーションに不可欠なデータを提供します。

- 活物質と電極基板間の確実な接続は、バッテリーセルの品質と性能にとって極めて重要です。活物質の最適な機械的安定性を確保するには、動作圧力が変化する状況下でも、その多孔性と導電性を維持する必要があります。

バッテリーの剥離試験および接着試験

機械的特性値に加えて、アレスター箔の片面または両面コーティングの接着強度は、バッテリーの内部導電性に大きく影響するため、非常に重要です。バッテリーの経年劣化により接続強度も変化する可能性があるため、長期にわたって接続が保証されるようにすることが重要です。これは、剥離試験と接着試験を実施することで実現できます。電解液に含まれる活物質の剥離は、セルの安全性を著しく損なう可能性があります。したがって、アノードとカソードの両方における電極コーティングの接着強度を試験することは、セル製造ラインで直接生産モニタリングを行う上で重要です。

活物質と基板間の機械的接着強度は、以下の様々な方法で測定できます:

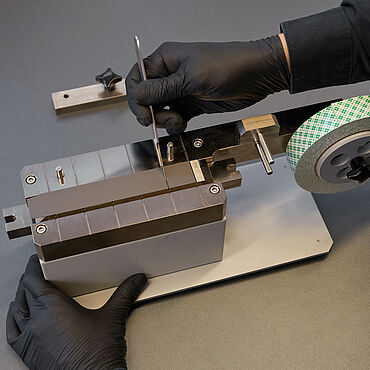

Z-方向接着試験

Z 方向の接着試験は、接着強度を決定し、破損の種類を評価するための、より信頼性が高く再現性の高い方法です。Z方向引張接着治具では、5本の試験片を同時に作製できます。試験機は、各試験片に対して、接触圧力と接触時間という規定のパラメータを自動で均一に試験します。この試験治具は、剥離試験と比較して、オペレーターの測定結果への影響を低減します。

各試験片はZ方向に引き剥がされ、明確な最大接着強度が測定されます。効率的な試験片準備と高精度な繰返し性に加え、この試験法では破断パターンの凝集および接着コンポーネントも決定する事ができます。このテスト手順で得られる結果の良好な比較可能性により、製造プロセスにおけるコーティング品質の信頼性の高い監視も可能になります。

電極コーティング、アレスター箔、セパレーターの摩擦試験

リチウムイオン電池の製造における電極コーティング、アレスター箔、セパレーターの 摩擦係数の測定は、製造工程における問題を特定し、電池の品質と性能を確保する上で非常に重要です。

考えられる摩擦テストには次のようなものがあります:

- コーティング接着テスト: バッテリーセル内の異なる層間の結合をテストします。所定の力または荷重を加えることで、層が分離するか接着するかの傾向を評価できます。得られた層分離力は、摩擦係数に関する結論を導き出すのに役立ちます。

- 接触力および変位試験: これらの試験は、異なるコーティングまたは表面を持つ材料を移動または分離するために必要な力を測定します。これにより、圧力下での材料の挙動を理解し、摩擦係数を定量化することができます。

EV バッテリー全般およびこの用途向けの特別な試験規格はまだほとんど存在しないため、摩擦特性を評価するための代替規格として ASTM D1894 およびISO 8295 を使用できます。これらのテストは、現実的な機械的特性を実現するために、電解質が湿った状態でも実行されます。

全固体電池部品の特性評価

全固体電池から液体電解質がなくなることで、境界層接触、熱膨張、耐老化性といった新たな課題が生じます。ツビックローエルは、固体電池コンポーネントの特性評価のために、特殊な固体電池の要件に対応する幅広い試験方法のソリューションを提供しています。

- リチウム金属アノードの機械的特性評価は困難な場合があります。試験片作製と引張強度の測定は、強度劣化が激しいため、不活性ガス雰囲気中で実施する必要があります。さらに、この材料は繊細で延性があるため、特殊な試験片クランプを用いて極めて慎重に取り扱う必要があり、光学式伸び計を用いて軸方向ひずみを信頼性高く測定する必要があります。ZwickRoell は、特殊な保護ガスチャンバー(グローブボックス)、試験片の準備と操作のオプション、試験片の非接触測定に適した光学伸び計を提供しています。

- もう1つの課題は、複合カソードや固体電解質セパレーターなどの他のコンポーネントの機械的特性を決定することです。これらのコンポーネントの強みは、製造プロセスの設計と信頼性の高いバッテリー機能に大きな影響を与えます。ZHN ナノインデンターは、さまざまな機械的特性を持つポリマー、酸化物、硫化物でできた固体電解質の特性を評価し、ヤング率、硬度、曲げ強度、破壊靭性を調べるために使用できます。

電池膨張試験:充放電サイクルにおけるセル挙動の特性評価

充電および放電プロセス中のバッテリーセルの動作、特にバッテリー膨張またはバッテリー呼吸と呼ばれるセルの膨張は、パフォーマンスと耐用年数に影響を及ぼします。この現象は、角柱型セル、パウチ型セル、そして全固体電池において特に顕著です。しかしながら、円筒型セルの膨張を理解することは、新世代の電池開発においてますます重要になっています。

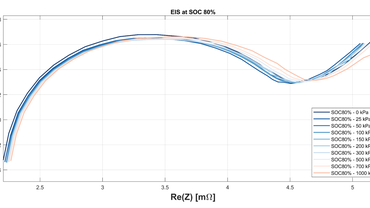

同時テンパリング下におけるこの挙動の正確な特性評価は極めて重要です。モジュールへの組み立てにおいては、セルの呼吸を考慮する必要があります。モジュール内のセルの膨張は、セルにかかる圧力の変化につながるためです。この圧力と温度は、セルの寿命と性能に大きな影響を与えます。したがって、セルの呼吸と膨張の正確な特性評価は非常に重要です。ツビックローエルは、電気的サイクル化、高精度の変形測定、長期試験手順、温度制御など、充電および放電サイクルにおけるセルの挙動の特性評価のためのさまざまなアプローチを提供しています。

- バッテリーセル全体の温度制御

バッテリーセルは、恒温槽を用いて所望の動作温度まで加熱され、試験中は恒温槽内で一定に保たれます。制御は恒温槽内の周囲温度に基づいて行われます。リスクに応じて、試験中の安全性は、恒温槽または適切な危険レベルを備えたプロアクティブチャンバーによって確保されます。 - バッテリーセル全体の正確で均一な温度制御

圧縮プレートを積極的に加熱および冷却することにより、バッテリーセルの表面温度が均一に調整され、上下から正確に制御されます。一方、バッテリーセル内の局所的な温度変動も補正できます。例えば、高放電電流時の臨界温度を抑制し、信頼性の高い試験を実現します。

このタイプの試験は、MBTSとの共同開発です。自動車用途の標準化されたリチウムイオン電池セルの電気特性に対する、さまざまな温度、圧力、放電率の影響を調べた論文が掲載されました。.

記事へのリンク

バッテリー過酷試験

バッテリー過酷試験は、リチウムイオンバッテリーの破壊試験です。これらの試験は、バッテリーを市場に投入し、自動車用途で使用する際に必須です。試験中、バッテリーは安全性と信頼性を確保するために、過酷な条件にさらされます。一般的な過酷使用試験には、熱試験と電気試験に加えて、機械試験も含まれます。

機械試験では、バッテリーの健全性を試験するために、物体を貫通させたり、機械的な負荷をかけたりすることで、バッテリーに物理的なストレスを与えます。例えば、内部短絡を引き起こす釘の貫通(釘打ち)や、バッテリーの圧縮が、バッテリーの機能や安全関連の挙動にどのような影響を与えるかを調べます。

これらのバッテリー過酷使用試験は、通常、熱暴走を引き起こし、火災や爆発につながる可能性があります。環境規制と労働安全意識により、再現可能な環境条件を確保するために、これらのテストは屋外環境や排気ガス処理のない古い建物では実施してはなりません。

ZwickRoellの万能試験機AllroundLine Z100とWeiss Technikの極限環境シミュレーションシステムを組み合わせることで、最大100kNの荷重でバッテリー試験を実施できます。機械モジュール構造により、試験ツールは容易かつ安全に交換でき、1台の装置で様々な機械的耐久性試験を安全に実施できます。試験結果はtestXpert試験ソフトウェアで評価されます。

極限環境チャンバーを用いたバッテリー耐久性試験の詳細

機械試験は、バッテリー技術の継続的な開発とバッテリー製造における品質保証の両方において重要な役割を果たします。主要な材料関連の課題に加え、複数の物理的要件(力学、温度、電気)を満たすには、バッテリーの顧客と試験機メーカーの緊密な協力が必要です。当社は、お客様とともに、お客様のために、可能な限り最高のテストコンセプトを開発することを使命としています。

当社の新しいバッテリー試験ラボには、研究開発分野とバッテリー製造分野の両方でセル特性を評価するためのさまざまな機械的バッテリー試験を網羅する最先端の試験技術が備わっています。オンサイト試験とリモート試験の両方に対応できるアプリケーションエキスパートが2名在籍しています。これにより、お客様のそれぞれの要件に最適な試験コンセプトをご提案いたします。

ラボをバーチャルでご覧いただくか、今すぐお問い合わせください。喜んでアドバイスさせていただきます。

用途に応じて、幅広い特性を持つさまざまな種類のバッテリーがあります。最もよく知られているのは:リチウムイオン電池です。多くの電子機器や電気自動車(EVバッテリー、電気自動車バッテリー)に使用されています。セルの化学的性質は多種多様であり、常に進化を続けています。セルの化学的性質はバッテリーの特性に多様性をもたらすため、正確な特性評価は機械的な観点からも重要です。円筒形セル、角柱形セル、パウチ形セルなどのセル形式は、エネルギー密度、スペース要件、パフォーマンスの点でさまざまな利点と欠点があります。したがって、適切なバッテリーの種類とセル形式の選択は、常にそれぞれのアプリケーションの特定の要件に依存します。まとめると、バッテリーの開発と製造の分野には多種多様なアプローチがあると言えます。したがって、幅広い試験方法の利用も必要です。