Extensometer

Ein Extensometer ist ein Dehnungsmessgerät, das zur Messung der Dehnung einer Probe unter Belastung verwendet wird. Dehnungsmessung ist eine der Kernkompetenzen von ZwickRoell.

Überblick Berührende Extensometer Optische Extensometer Auswahlkriterien Beratung anfordern

Im Wesentlichen gibt es zwei Hauptkategorien an Extensometern: berührende und berührungslose bzw. optische Extensometer. Die berührenden Extensometer können weiter unterteilt werden in Clip-on Extensometer und Fühleraufnehmer. Zu den berührungslosen Extensometern bzw. optischen Extensometern gehören Video-Extensometer und Laser-Extensometer.

| Clip-On Extensometer | Fühleraufnehmer | Video-Extensometer | Laser-Extensometer | |

|---|---|---|---|---|

| Anwendung | Kosteneffektive Lösung für Standard-Anwendungen mit fester Ausgangsmesslänge und geringem Probendurchsatz | Flexibel für unterschiedliche Prüfanwendungen anpassbar | Flexibel für unterschiedliche Prüfanwendungen anpassbar Kamerabasiert: Die Bilder können für zusätzliche Auswertungen genutzt werden, zum Beispiel 2D DIC | Spezielle Technologie für die Messung unter Hochtemperatur |

| Probenmaterial | Eigensteife Proben | Alle | Alle; auch hochempfindliche Proben und Proben mit hoher Bruchenergie | Metall, Keramik, Feuerfest-Materialien, Graphit, Glas |

| Temperatur | Bis max. 200°C | Bis max. 360°C | Bis max. 360°C | Bis max. 2000°C |

| Bedienung | Manuell | Manuell bis automatisch konfigurierbar | Automatisch: Kein Bedienereinfluss, hohe Reproduzierbarkeit der Prüfergebnisse | Automatisch: Kein Bedienereinfluss, hohe Reproduzierbarkeit der Prüfergebnisse |

Sie brauchen Hilfe bei der Auswahl des richtigen Extensometers für Ihre Anwendung?

Sie wollen mehr über unsere Dehnungsmessgeräte erfahren?

Was ist ein Extensometer bzw. Dehnungsaufnehmer?

Ein Extensometer ist ein Dehnungsmessgerät, das zur Messung der Dehnung eines Materials unter Belastung verwendet wird.

- Die Dehnung des Materials ist eine physikalische Verformung unter Belastung, beispielsweise durch die Zugkraft im Zugversuch. Neben der Dehnung werden auch die Druckverformung oder die Durchbiegung mit Hilfe von Extensometern in unterschiedlichen Belastungsarten bestimmt. Belastungsarten sind außer den Zugversuchen auch zyklische Versuche (inkl. Ermüdungsversuche), Druckversuche und Biegeversuche.

- Extensometer führen die Dehnungsmessung direkt an der Probe durch. Dadurch werden Einflüsse durch andere Prüfkomponenten auf die Messung ausgeschlossen und hohe Genauigkeiten erzielt.

- Die Dehnungsmessung ist erforderlich für die Bestimmung von Werkstoffkennwerten. Zugmodul, E-Modul, Streckgrenze, Bruchdehnung, r-Wert und Poissonzahl sind typische Werte die mit einem Extensometer ermittelt werden. Diese Informationen sind für den Vergleich von Werkstoffen unerlässlich und helfen den Produktherstellern zu beurteilen, ob ein Material den Belastungen standhält, denen es bei der Verwendung für den vorgesehenen Zweck ausgesetzt ist.

- Extensometer werden in den unterschiedlichsten Branchen und Materialbereichen eingesetzt. Beispiele sind Metalle, Kunststoffe, Faserverbundwerkstoffe, Elastomere, Folien, Textilien, Seile, Papier und Holz.

Berührende Extensometer

Die berührenden Extensometer für die Dehnungsmessung können weiter unterteilt werden in Fühleraufnehmer und Clip-on Extensometer.

Fühleraufnehmer

Fühleraufnehmer setzen über Messschneiden, die auf Fühlerarme montiert sind, direkt an der Probe an. Die Dehnungsmessung erfolgt durch Auswertung der Winkel- oder der Wegänderung der Fühlerarme. Fühleraufnehmer sind bewährt und einfach zu verstehen. Diese Extensometer bieten eine hohe Modularität, damit sind sie flexibel für unterschiedliche Prüfaufgaben einsetzbar und das Handling lässt sich anpassen: Vom kosteneffizienten, manuellen Extensometer bis zum vollautomatischen System, ganz ohne Bedienereinfluss und mit höchster Reproduzierbarkeit der Prüfergebnisse.

Clip-On Extensometer (Ansetzaufnehmer)

Clip-On Extensometer (auch Ansetzaufnehmer genannt) sind eine kosteneffektive Lösung für Standard-Prüfaufgaben mit geringem Probendurchsatz. Sie werden direkt auf die Probe geklemmt. Die Messwegübertragung von der Probe zum Sensor ist kurz und steif, dadurch wird eine hohe Messgenauigkeit erzielt.

Allerdings sind sie wenig flexibel: Konstruktionsbedingt haben die meisten eine feste Anfangsmesslänge sowie einen begrenzten Messweg.

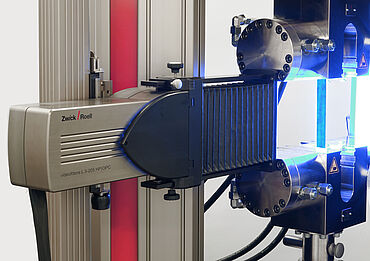

Optische / berührungslose Extensometer

Die optischen Extensometer videoXtens und laserXtens arbeiten kamerabasiert und somit berührungslos. Daher nehmen sie keinerlei Einfluss auf die Ermittlung der Materialkennwerte. Ein weiterer Vorteil berührungslos messender Dehnungsmessgeräte liegt darin, dass sie ohne Beschädigungsgefahr auch bei kritischen Proben bis zum Bruch eingesetzt werden können. Die Anfangsmesslänge wird bei optischen Extensometern durch Messmarken gekennzeichnet. ZwickRoell Video- und Laser-Extensometer kommen auch ohne manuelles Setzen von Messmarken aus.

Das optische Extensometer lightXtens arbeitet auf Basis von Lichtdioden. Dieses Extensometer ist speziell für die vollautomatische Messung an hochdehnbaren Materialien (Elastomere, Seile, Folien) oder Proben mit großer Anfangsmesslänge (Stahlseile und Litzen) konzipiert.

Warum ein ZwickRoell Extensometer?

- Extensometer sind eine unserer Kernkompetenzen, die aus jahrzehntelanger Erfahrung in der Anwendungstechnik resultiert.

- Unsere Extensometer werden zusammen mit den anderen Prüfkomponenten im eigenen Haus entwickelt und hergestellt, so dass eine volle Kompatibilität der Prüfsysteme gewährleistet ist.

- ZwickRoell Extensometer sind so konzipiert, dass sie die Anforderungen der Norm übertreffen, da ihre Genauigkeit für vergleichbare und sichere Prüfergebnisse unerlässlich ist.

Auswahlkriterien

Fast alle Zugprüfnormen wie ASTM und ISO erfordern eine Dehnungsmessung. Der für die Anwendung am besten geeignete Extensometer hängt von den Anforderungen der Norm und den Materialeigenschaften der Probe ab.

Das ideale Extensometer lässt sich anhand von sechs Hauptkriterien ermitteln. Dazu gehören Merkmale, die erfüllt werden müssen, wie die Genauigkeit, Auflösung, der Messbereich, gewünschte Messwerte und Prüftemperatur unter der das Extensometer zum Einsatz kommt. Aber den entscheidenenden Mehrwert bieten Merkmale wie ein einfaches Handling, reduzierter Trainingsaufwand, der Umfang der Funktionalität, Kosten je Prüfung oder zusätzliche Informationen durch Optionen.