Essais pour l’industrie automobile

Le secteur automobile est en pleine mutation : l’électrification révolutionne les technologies d’entraînement et pose de nouveaux défis en termes de sécurité, de performances et de durabilité.

En tant que fournisseur reconnu d’essais mécaniques et multifonctions de matériaux et de composants, ZwickRoell aide les fabricants et les équipementiers à mettre en œuvre des solutions innovantes. Nos méthodes d’essai établissent de nouveaux standards de qualité et d’efficacité en répondant aux exigences les plus modernes en matière de matériaux, de structures et de composants d’entraînement. Qu’il s’agisse d’essais standard à réaliser selon des normes internationales ou de concepts d’essais sur mesure, nous vous accompagnons vers l’avenir de la mobilité grâce à notre très longue expérience et à notre grande expertise.

Que ce soit pour des aciers à haute résistance, des alliages d’aluminium pour alléger la construction ou encore des essais sur des systèmes de batterie et des entraînements électriques, ZwickRoell est un partenaire fiable pour les essais de matériaux et de composants à l’ère des NEV (véhicules à énergie nouvelle).

Électromobilité Châssis Carrosserie Moteur et transmission Habitacle et sécurité Automatisation Projets clients intéressants Demander conseil

Électrification / Électromobilité

L’électromobilité et l’électrification posent de nouveaux défis à l’industrie automobile, qu’il s’agisse de la sécurité, des performances et de la durée de vie des batteries, de l’efficacité des moteurs électriques ou encore des essais multifonctions pour les piles à combustible.

- Afin d’évaluer la résistance, l’efficacité et la sécurité des batteries lithium-ion dans des conditions réelles et de garantir les plus hauts standards de qualité, les essais mécaniques, électriques et thermiques ont une grande importance dans l’essai de batteries.

- Les technologies hairpin et les nouvelles tôles magnétiques optimisent les performances et la durabilité des moteurs électriques, mais posent des défis majeurs pour la production. C’est pourquoi il est très important de disposer de méthodes d’essai innovantes pour analyser avec précision les propriétés des matériaux et les processus de fabrication.

- Parallèlement, le développement des piles à combustible nécessite des essais de matériaux détaillés afin de garantir des aspects tels que la diffusion des gaz et la résistance chimique.

Grâce à une technologie d’essais de pointe, ZwickRoell aide les fabricants et les équipementiers à tester et à perfectionner leurs produits en toute fiabilité. Que vous ayez besoin de crash-tests sur batteries, d’essais dynamiques de matériaux ou de données sur les matériaux pour des simulations ultraprécises, ZwickRoell fournit des solutions sur mesure pour la mobilité de demain.

Essais sur châssis

Le châssis d’un véhicule est déterminant pour la sécurité globale, la stabilité du véhicule, le confort de conduite et l’efficacité en carburant. En raison de la transition vers l’électromobilité, il pose de nouveaux défis en matière d’essais.

- L’essai de composants moulés de grande taille (méga-casting) est un sujet clé dans ce domaine. Ces pièces de châssis moulées sous pression réduisent considérablement le nombre de composants dans un véhicule et donc la complexité de la production. De nouvelles technologies permettent d’obtenir des parois minces et de réduire le poids du véhicule. Lors de la solidification de ces grandes pièces, des défauts tels que des inclusions d’air ou des fissures peuvent apparaître. Comme il s’agit de composants structurels, ils sont soumis aux normes de sécurité les plus strictes, ce qui rend un contrôle approfondi indispensable. Le défi lors du contrôle réside dans le fait que les composants ont des géométries très complexes, mais qu’il est nécessaire de prélever des éprouvettes de traction plates, ce qui ne permet d’obtenir que des éprouvettes de très petite taille. Pour réaliser ce mini-essai de traction, ZwickRoell propose des mâchoires hydrauliques à serrage court spécialement conçues pour les mini-éprouvettes de traction extraites des méga-castings. Ces mâchoires répondent aux exigences en matière de serrage et garantissent une mesure précise. Il est nécessaire d’utiliser des éprouvettes de traction plates car des éprouvettes rondes devraient être fraisées, ce qui entraînerait l’enlèvement de la couche externe, qui est pourtant déterminante pour l’évaluation de la qualité de la pièce moulée.

- Associés à des amortisseurs, les ressorts de suspension servent d’éléments d’amortissement entre le châssis et la carrosserie et jouent un rôle déterminant pour le confort de conduite et la sécurité des véhicules modernes. Les essais réalisés sur les ressorts et amortisseurs sont de plus en plus importants, en particulier pour les voitures électriques, car ils servent à adapter de manière optimale le comportement routier au poids supplémentaire des systèmes de batterie. Dans le secteur automobile, on fait principalement appel à des ressorts hélicoïdaux. Le système d’essai de ressorts de ZwickRoell se distingue par une plateforme de mesure multiaxiale unique pouvant accueillir jusqu’à neuf capteurs de force. Ceux-ci mesurent non seulement les forces axiales, mais aussi les forces transverses et les lignes d’action des forces avec une grande précision et déterminent automatiquement et conformément aux normes toutes les caractéristiques des ressorts, y compris les points de percée, la raideur, la force de blocage et le cercle enveloppe.

- Dans le secteur automobile, les roues se composent d’acier, de métal léger ou de matériaux composites et des pneus correspondants. Les pneus sont des corps composites complexes constitués de matériaux aux propriétés physiques les plus diverses. Les systèmes d’essai ZwickRoell sont utilisés pour la détermination des propriétés quasi-statiques et dynamiques des roues, jantes et pneus. Cela va des essais standard sur caoutchouc, textiles et fils jusqu’aux essais sur le système roue/jante/pneu complet.

Essais sur la carrosserie

Afin de répondre aux exigences croissantes en termes de protection des occupants, de construction légère et de fonctionnalité, les carrosseries autoportantes modernes se transforment en structures hybrides de plus en plus complexes. Outre les aciers classiques, l’industrie automobile a recours aujourd’hui à des aciers à haute, voire ultra-haute résistance, à l’aluminium ainsi que de plus en plus aux plastiques.

Essais sur la carrosserie : matériaux métalliques

Les métaux jouent un rôle central dans la construction automobile : ils garantissent stabilité, sécurité et durabilité, et sont en outre faciles à transformer. Que ce soient les aciers à haute résistance, les alliages d’aluminium pour alléger la construction ou les composants moulés et forgés complexes, les matériaux métalliques doivent résister à des contraintes extrêmes.

- L’évaluation et la caractérisation des matériaux métalliques reposent tout d’abord sur des essais de traction selon les normes ISO 6892-1 et ASTM E8 avec détermination des valeurs r et n. Cela permet d’analyser les valeurs de résistance fondamentales des tôles fines.

- De plus, dans la construction moderne des carrosseries, les méthodes d’essai de l’emboutissage et l’essai de flexion du disque VDA 238-100 jouent un rôle important pour utiliser au mieux les matériaux.

- En cas d’accident, on observe des taux d’allongement extrêmement élevés, notamment dans la carrosserie du véhicule. Afin de pouvoir évaluer avec précision la résistance aux collisions des matériaux et composants utilisés et optimiser la sécurité, il est nécessaire de connaître leur comportement dans ces conditions. Les valeurs caractéristiques nécessaires à cet effet sont déterminées par des essais de traction haute vitesse réalisés sur des machines d’essai à grande vitesse de la série HTM.

- La ténacité à la rupture KIc est également une grandeur caractéristique essentielle pour évaluer la résistance à la rupture des matériaux métalliques. Elle décrit la résistance à la propagation des fissures et est déterminée selon la norme ASTM E399 sur une éprouvette présentant une fissure prédéfinie.

ZwickRoell propose toutes les méthodes d’essai nécessaires pour calibrer des modèles de matériaux et de rupture courants, contribuant ainsi au développement de structures de véhicule sûres et performantes.

Essais sur la carrosserie : matières plastiques

Les exigences croissantes en matière de construction légère et les nouvelles exigences liées à l’électrification des véhicules entraînent une utilisation accrue de pièces en plastique dans la construction automobile. Cela pose de nouveaux défis, car il faut désormais également développer des modèles de matériaux adaptés aux plastiques pour les simulations, par exemple les simulations de collision.

Outre les caractérisations statiques classiques des matières plastiques, les essais à grande vitesse, tels que les essais de traction haute vitesse et les essais de perforation, sont de plus en plus utilisés pour tester le comportement des plastiques dans des conditions extrêmes. De plus, les essais de fatigue sur plastiques jouent un rôle de plus en plus important pour garantir la résistance à long terme des plastiques et de leurs composés. CAMPUS (Computer Aided Material Preselection by Uniform Standards) est un réseau de fabricants de matériaux qui améliore la comparabilité des résultats d’essais grâce à des normes d’essai uniformes, créant ainsi une base pour la normalisation des essais de fatigue sur plastiques dans la construction de carrosseries. ZwickRoell participe activement à ce réseau et dispose toujours de ce fait des méthodes d’essai les plus modernes.

Essais sur moteur et transmission (moteurs à combustion)

Les essais mécaniques de matériaux sur des composants du moteur et de la transmission sont essentiels pour garantir la fiabilité et les performances des moteurs à combustion et des groupes motopropulseurs. Les composants tels que les bielles, les vilebrequins, les ressorts de soupapes et les embrayages sont soumis à des contraintes mécaniques élevées pendant leur fonctionnement et doivent donc être soumis à des essais rigoureux. Ces essais comprennent notamment des essais de fatigue, des essais de dureté et des essais de torsion, qui contribuent à garantir la durée de vie et la sécurité des composants. ZwickRoell propose à cet effet des solutions d’essai standardisées et sur mesure qui répondent aux exigences spécifiques de l’industrie automobile.

Essai sur composants d'habitacle et composants liés à la sécurité

Du contrôle du confort des sièges des véhicules aux essais d’actionnement des commutateurs et boutons-poussoirs, en passant par les caractéristiques force-course des électrovannes ou les essais mécaniques sur airbags et systèmes de ceintures de sécurité, ZwickRoell propose des solutions d’essai précises pour répondre aux exigences variées que doit satisfaire l’habitacle d’un véhicule. De cette manière, le confort, le fonctionnement et la sécurité peuvent être contrôlés avant la mise en série.

Exemples d’essais sur des éléments de commande

Essais dans l’industrie automobile - Possibilités d’automatisation

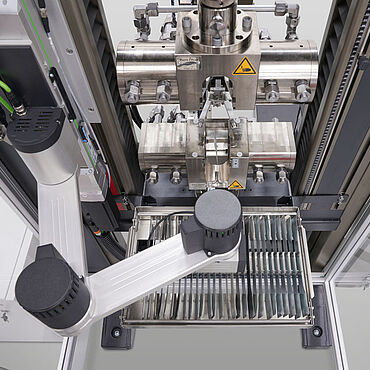

Les systèmes d’essai automatisés sont désormais présents dans quasiment tous les domaines et permettent d’obtenir des résultats précis et reproductibles tout en réduisant les coûts et en augmentant la flexibilité.

Grâce à l’utilisation d’une technologie robotisée de pointe, les essais peuvent être effectués 24 heures sur 24, ce qui réduit les délais de traitement et minimise les interventions manuelles et donc l’influence de l’opérateur sur les résultats des essais. Dans le secteur automobile, le nombre d’essais est toutefois souvent insuffisant pour justifier un essai entièrement automatisé. Avec le système d’essai ALEX, ZwickRoell propose une plateforme d’essai automatisée de haute précision pour les petites séries qui fournit des résultats précis et comparables, tout cela de manière fiable, efficace et parfaitement adaptée aux besoins individuels.

À PROPOS DE L’AUTEUR :

Responsable du secteur Global Industry Management

- Responsable du développement stratégique des solutions d’essai dans le domaine Mobility & Battery chez ZwickRoell

- Spécialiste des essais mécaniques de matériaux et de composants dans l’industrie automobile

- Longue expérience dans la recherche à l’Université technique de Munich (technologie du formage et de la fonderie (utg)

- Direction de nombreux projets de recherche bilatéraux avec de grands constructeurs automobiles

- Spécialisation : Caractérisation des matériaux de tôles et expériences de diffraction in situ

- Doctorat en 2023 sur le thème : Caractérisation élastoplastique d’aciers à haute résistance