Prove per il settore dell’automotive

Il settore dell’automotive sta affrontando un profondo cambiamento. L’elettrificazione sta rivoluzionando le tecnologie di guida e introducendo nuove sfide in termini di sicurezza, prestazioni e sostenibilità.

Come fornitore leader di prove meccaniche e multifunzionali su materiali e componenti, ZwickRoell supporta i produttori e i fornitori nella realizzazione di soluzioni innovative. I nostri metodi di prova stabiliscono standard di qualità ed efficienza soddisfacendo i requisiti più recenti per materiali, strutture e componenti di azionamento. Che si tratti di prove standard in conformità con le normative internazionali o di concept di prova personalizzati, con esperienza pluriennale e un livello di competenza molto elevato, vi supportiamo nel vostro percorso verso il futuro della mobilità.

Dall’acciaio ad alta resistenza e leghe di alluminio per le strutture leggere alle prove per sistemi di batterie e azionamenti elettrici, ZwickRoell è il vostro partner affidabile per le prove sui materiali e i componenti nell’era dei nuovi veicoli elettrici.

E-Mobility Telaio Scocca Motore e azionamento Interni e sicurezza Automazione Progetti cliente interessanti Richiedi una consulenza

Elettrificazione / E-mobility

L’elettromobilità e l’elettrificazione pongono nuove sfide al settore dell’automotive, dalla sicurezza alle prestazioni, alla durata di vita delle batterie, all’efficienza dei motori elettrici e alle prove multifunzionali sulle celle a combustibile.

- Le prove meccaniche, elettriche e termiche sono fondamentali nelle prove sulle batterie al fine di valutare la capacità di carico, l’efficienza e la sicurezza delle batterie agli ioni di litio in condizioni reali e garantire gli standard di qualità più elevati.

- Le tecnologie hairpin e i nuovi tipi di lamiere in acciaio elettrico consentono di ottimizzare le prestazioni e la durabilità dei motori elettrici, ma pongono anche sfide importanti alla produzione. I metodi di prova innovativi sono pertanto estremamente importanti al fine di analizzare caratteristiche dei materiali precise e processi di produzione.

- Allo stesso tempo, lo sviluppo di celle a combustibile necessita di prove dettagliate sui materiali per garantire aspetti come la diffusione del gas e la resistenza chimica.

ZwickRoell utilizza una tecnologia di prova all’avanguardia per supportare i produttori e i fornitori nell’esecuzione di prove affidabili e sviluppare ulteriormente i loro prodotti. Che si tratti di prove di impatto sulle batterie, prove sui materiali dinamiche o dati sui materiali per simulazioni ad alta precisione, ZwickRoell fornisce soluzioni personalizzate per la mobilità di domani.

Prove sul telaio

Il telaio di un veicolo è fondamentale per la sicurezza complessiva, la stabilità e il comfort di guida e l’efficienza del combustibile; inoltre, il passaggio all’elettromobilità presenta nuove sfide per gli ambiti di prova.

- Una questione chiave è costituita dalle prove su componenti strutturali pressofusi di grandi dimensioni (mega casting). Questi componenti del telaio pressofusi riducono in modo significativo il numero di componenti in un veicolo, e quindi la complessità in fase di produzione. Le nuove tecnologie consentono uno spessore ridotto delle pareti e la riduzione del peso dei veicoli. Durante la solidificazione di questi grandi componenti si possono verificare difetti quali sacche d’aria o cricche. Poiché si tratta di componenti strutturali, sono soggetti agli standard di sicurezza più elevati, che rendono fondamentale l’esecuzione di prove complete. La sfida è data dalle geometrie molto complesse dei componenti, tuttavia è necessario estrarre provini piatti per le prove di trazione, il che significa che sono analizzabili solo provini con geometrie molto ridotte. Per eseguire queste mini prove di trazione, ZwickRoell offre speciali afferraggi idraulici a serraggio corto per mini provini per prove di trazione realizzati da mega casting, adatti alle sfide poste dal serraggio e in grado di garantire misurazioni precise. Sono necessari provini di trazione piatti, perché quelli tondi necessitano di lavorazione, dando luogo alla rimozione dello strato esterno, che è invece fondamentale per valutare la qualità della pressofusione.

- In combinazione con gli ammortizzatori, le molle di sospensione agiscono come elementi ammortizzatori tra il telaio e la scocca e sono fondamentali per il comfort e la sicurezza di guida dei veicoli moderni. Le prove su molle e ammortizzatori stanno diventando sempre più importanti, in particolare per i veicoli elettrici, al fine di adattare in modo ottimale il comportamento di guida al peso aggiuntivo dei sistemi di batterie. Le molle elicoidali sono la scelta preferita per le applicazioni nel settore dell’automotive. Il sistema di prove su molle di ZwickRoell è caratterizzato da una piattaforma di misurazione multiassiale unica nel suo genere con fino a nove celle di carico che registrano le forze assiali nonché le forze trasversali e le linee di forza con precisione elevata e determinano tutte le caratteristiche delle molle, fra cui i punti di penetrazione, l’indice della molla, la forza del blocco e il cerchio di avvolgimento, in modo automatico e in conformità con le normative.

- Nel settore automobilistico, le ruote sono realizzate in acciaio, metallo leggero o materiali compositi, con l’aggiunta dei relativi pneumatici. I pneumatici sono corpi compositi complessi composti da materiali con varie proprietà fisiche. I sistemi di prova ZwickRoell sono usati per determinare le proprietà quasi statiche e dinamiche di ruote, cerchi e pneumatici. Sono incluse prove standard su gomma, materiali tessili, cavi e sull'intero sistema composto da ruote, cerchi e pneumatici.

Prove sulla scocca

Per soddisfare le crescenti esigenze relative alla protezione dei passeggeri, alla costruzione leggera e alla funzionalità, le scocche moderne stanno diventando strutture sempre più complesse nella costruzione ibrida. Ecco perché oggi, oltre all’acciaio tradizionale, vengono utilizzati anche acciaio ad alta o altissima resistenza, alluminio e plastica.

Prove sulle scocche: Materiali metallici

I metalli giocano un ruolo fondamentale nella progettazione dei veicoli: garantiscono stabilità, sicurezza e durabilità e sono facili da lavorare. Dagli acciai ad alta resistenza e leghe di alluminio per le strutture leggere fino ai componenti pressofusi complessi, i metalli devono resistere ai carichi più elevati.

- Le prove di trazione sono fondamentali per la valutazione e la caratterizzazione dei metalli secondo la norma ISO 6892-1 o ASTM E8 con determinazione del valore r e del valore n. Queste prove vengono utilizzate per analizzare i valori di forza di base delle lamiere.

- Inoltre, i metodi di prova per processi di stampaggio su lamiere test methods e la prova di flessione su disco secondo VDA 238-100 giocano un ruolo importante nella costruzione delle scocche moderne al fine di fare il miglior uso possibile dei materiali.

- In caso di incidente si verificano velocità di deformazione molto elevate, ad esempio nella scocca. Al fine di valutare in modo preciso e ottimizzare la sicurezza e le prestazioni in caso di impatto dei materiali e dei componenti utilizzati, è necessario conoscerne il comportamento in queste condizioni. I valori caratteristici necessari per questo sono forniti da prove di trazione ad alta velocità su macchine di prova ad alta velocità della serie HTM.

- Inoltre, la resistenza alla cricca KIc è un parametro chiave per valutare la resistenza alla frattura dei metalli. Descrive la resistenza alla crescita della cricca ed è determinata, in conformità con la norma ASTM E399, su un provino criccato predefinito.

ZwickRoell offre tutti i metodi di prova necessari per calibrare i modelli di materiali e rottura più comuni, allo stesso tempo supportando lo sviluppo di strutture sicure e ad alte prestazioni per il settore automobilistico.

Prove sulla scocca: Materie plastiche

I requisiti sempre maggiori delle strutture leggere insieme ai nuovi requisiti legati all’elettrificazione dei veicoli comportano un uso sempre maggiore di componenti in plastica nella progettazione dei veicoli. Questo comporta nuove sfide, poiché ora è necessario sviluppare modelli di materiali adatti alle simulazioni sulla plastica, come le simulazioni di impatto.

Oltre alle caratterizzazioni tradizionali statiche della plastica, le prove ad alta velocità, come le prove di trazione ad alta velocità e le prove di penetrazione, sono sempre più importanti al fine di esaminare il comportamento della plastica in condizioni estreme. Inoltre, le prove di fatica su plastica giocano un ruolo sempre più importante al fine di garantire la resistenza a lungo termine della plastica e dei relativi giunti. CAMPUS (Computer Aided Material Preselection by Uniform Standards) è una rete di produttori di materiali che ha come obiettivo il miglioramento della comparabilità dei risultati di prova attraverso standard di prova uniformi; allo stesso tempo lavora alla creazione di una fondazione per la standardizzazione delle prove di fatica sulla plastica nella costruzione delle scocche. ZwickRoell è attivamente coinvolta in questa iniziativa ed è quindi sempre aggiornata con le ultime novità sui metodi di prova.

Prove su motori e azionamenti (motori a combustione)

Le prove meccaniche sui materiali dei componenti di motori e azionamenti sono fondamentali per garantire l’affidabilità e le prestazioni di motori a combustione e sistemi di trasmissione. I componenti come aste di collegamento, bielle, molle per valvole e frizioni sono soggetti a carichi meccanici elevati durante il funzionamento e pertanto devono soddisfare prove rigorose. Queste prove comprendono prove di fatica, prove di durezza e di torsione, che aiutano a garantire la durata di vita e la sicurezza dei componenti. ZwickRoell offre soluzioni di prova standardizzate e personalizzate che soddisfano i requisiti specifici del settore dell’automotive.

Prove su interni e componenti di sicurezza

Dalle prove sul comfort dei sedili alle prove di azionamento su interruttori e pulsanti, alle caratteristiche di scorrimento della forza su valvole a solenoide o alle prove meccaniche su airbag e sistemi di ritenuta, ZwickRoell offre soluzioni di prova precise per una vasta gamma di requisiti degli interni dei veicoli, in modo che il comfort, il funzionamento e la sicurezza possano essere testati per la produzione in serie.

Esempi di prove su comandi funzionali

Prove per il settore dell’automotive - Possibilità di automazione

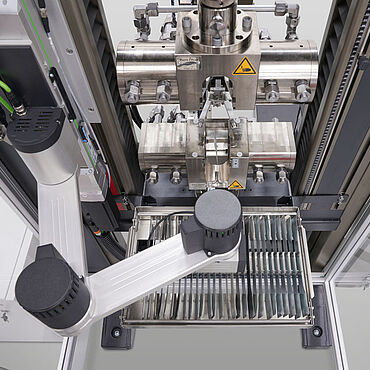

I sistemi di prova automatizzati sono parte integrante di quasi tutti i settori e consentono risultati precisi e riproducibili con costi ridotti e grande flessibilità.

Utilizzando tecnologie robotizzate avanzate, le prove possono essere eseguite 24 ore su 24, riducendo i tempi di produzione e gli sforzi manuali, e di conseguenza l’influenza dell’operatore, sui risultati di prova. Tuttavia, nel settore dell’automotive, il numero delle prove spesso non è abbastanza elevato da giustificare l’uso di prove completamente automatizzate. Con il sistema di prova ALEX, ZwickRoell offre una piattaforma di prova automatizzata ad alta precisione per serie di prova ridotte che consente risultati di prova affidabili e comparabili, in modo efficiente e personalizzato in base alle vostre esigenze.

SULL’AUTORE:

Responsabile di Global Industry Management

- Responsabile per lo sviluppo strategico di soluzioni di prova nel settore della mobilità e delle batterie presso ZwickRoell

- Specialista per prove meccaniche sui materiali e i componenti nel settore dell’industria automobilistica

- Esperienza pluriennale nella ricerca alla Cattedra in tecnologia di formatura e ingegneria di fonderia (utg) presso l’Università tecnica di Monaco

- Ha diretto numerosi progetti di ricerca bilaterali con produttori leader nel settore dell’automotive

- Focus scientifico: Caratterizzazione di lamiere di metallo ed esperimenti di diffrazione in sito

- Nel 2023 tesi di dottorato di ricerca sull’argomento: Caratterizzazione di elastoplasticità degli acciai ad alta resistenza