ASTM D790: 目的 & 特性値

ASTM 178に記載の3点曲げ試験は硬化、半硬化プラスチックのクラシックな特性値を求める試験方法です。これらの試験で測定される曲げ特性は、設計者、エンジニア、材料メーカーにとって、使用されるプラスチック材料が意図された用途の要件を満たしていることを確認する上で非常に重要です。

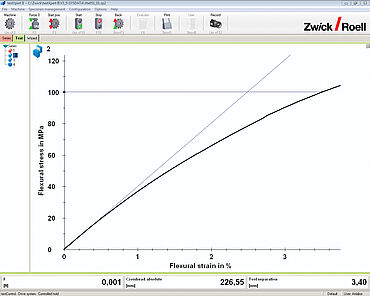

ASTM D790に準拠した典型的な試験結果は次のとおりです:

- 曲げ弾性率:曲げ弾性率は材料の剛性の尺度であり、曲げ荷重に対する抵抗力を示します。ASTM D790規格では、曲げ弾性率の計算方法が3種類規定されており、それぞれ異なる結果が得られます。

- 接線弾性率(弾性係数)

弾性限界内における応力とひずみの比 - 割線弾性率

応力-ひずみ曲線上の任意の点における応力とひずみの比 - 弦弾性率

応力-ひずみ曲線上の指定された2点間の傾き

- 接線弾性率(弾性係数)

- 曲げ強度: 曲げ強度は、材料が曲げ時に破断するまでに耐えられる最大荷重に関する情報を提供します。

- 規定の曲げひずみにおける曲げ応力

- 降伏点および試験片破断時の曲げ応力と曲げひずみ

ASTM D790 に準拠した試験の実施

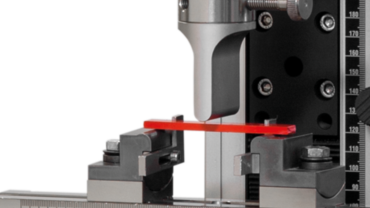

- ASTM D790に基づく3点曲げ試験では、直方体試験片を2つの支持台上に置き、中央に配置されたダイを用いて試験機で一定の試験速度で試験片が破断するまで連続的に変形させます。試験片のひずみ限界は5%です。

- 変形過程において、ダイによって加えられる力と、ダイの下における試験片のたわみを測定します。

- 得られた荷重-たわみ曲線は、試験片の寸法と支持台間の距離を用いて、応力-ひずみ線図に変換できます。規格で提示されている計算式は、小さなたわみに対してのみ有効であることに注意してください。これが、ASTM D790の手順Bに基づく曲げ試験がひずみ限界5%に制限されている主な理由です。

ASTM D790試験片サイズ

ASTM D790に従ってプラスチックを試験するには、試験片を射出成形で製造するか、シート、プレート、または成形部品から機械加工で作製します。

- ASTM D790では、プラスチック成形材料には通常、断面積3.2 mm x 12.7 mm、長さ127 mmの試験片が使用されます。規定の厚さと支持部の比率は16であるため、支持部スパンは51 mmとなります。さらに、この規格では、厚さが3.2 mmを超え1.6 mm未満の試験片に対して、一連の追加要件が定められています。

- 積層熱硬化性樹脂およびシート材料の電気絶縁試験では、試験片を25.4 mmまたは12.7 mmの厚さに機械加工する必要がある場合があります。引張強度に比べてせん断強度が非常に低い場合は、せん断破壊を回避するために厚さ対支持比を 32 または 40 に増やす必要があります。

- 高強度繊維複合材料の試験は、厚さ支持距離比が16、32、または40の引張せん断強度比に基づいて行われます。異方性が高い材料の場合、正しい弾性率を決定するために60の比が必要になる場合もあります。

曲げ試験で試験片の寸法を測定するときは、細心の注意が必要です。試験片の厚さは曲げ応力で二次的に計算されるため、測定誤差の結果も二次関数になります。試験片の高さが3.2 mm(公称)でわずか0.1 mmの測定誤差は、曲げ応力に約5%の誤差が生じます。このため、試験片の厚さは、ASTM D5947の要件を満たすマイクロメータを使用して測定します。

ASTM D790:力とたわみの測定

ASTM D790に準拠した力の測定は、表示値の±1%の精度で、該当範囲において実施する必要があります。荷重測定システムは、ASTM E4に準拠して校正されています。

ASTM D790に準拠して、支点間の中央におけるたわみは、クロスビームの位置を介して(タイプI)、または別の変位変換器システムを使用して直接(タイプII)測定することができます。

- クロスヘッド位置の測定では、ASTM E2309に準拠したBに相当する精度を維持する必要があります。たわみを直接測定する場合は、ASTM E83に準拠して試験を実施します。弾性係数の測定にはB-2を、その他のひずみの測定にはCを遵守する必要があります。

- タイプIに従ってクロスヘッド位置を介してたわみを測定するために、testXpert試験ソフトウェアは試験装置の固有変形を自動補正し、試験装置の実際の変形曲線を決定して試験ソフトウェアに保存します。

ツビックローエルは、これらの要件を満たす様々なタイプII変位トランスデューサーシステムを提供していますが、特に他の試験方法との組み合わせにおいて異なります。

ASTM D790試験速度

ASTM D790準拠の試験方法と試験速度への影響:

- 小さなたわみで破断する材料の場合、方法Aに従ってひずみ速度0.01 min-1を使用することをお勧めします。

- 5%の伸びまで破断せず降伏点も示さない材料は、方法Bに従って10倍のひずみ速度0.1 min-1で試験されます。

オペレータにとって、この情報は、試験機に設定する試験速度を、試験片の厚さとサポートスパン、またはサポートスパンと試験片の厚さの比に基づいて計算する必要があることを意味します。この機能はtestXpert試験ソフトウェアに簡単に保存でき、計算プロセスを自動化できます。

3.2 x 12.7 x 127 mmで支持比16の標準試験片の場合、ASTM D790に従った試験速度は次のとおりです:

- 方法A:1.4 mm/min

- 方法B:13.7 mm/min

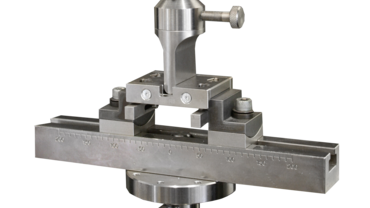

ツビックローエル3点曲げ試験治具の利点と特徴

- ツビックローエルの曲げ試験治具では、最大20kNの荷重まで試験を行うことができます。最大たわみは36mmです。

- 距離ゲージを使用してサポートスパンとセンタリングストップを設定することで、ISO 178およびASTM D790に準拠した試験において、曲げ試験治具を規格に従って設定できます。

- サポートスパンと角度は調整可能です。これにより、支持材同士およびダイに対してセンタリングを行い、支持軸に正確に位置合わせすることができます。

- 曲げ試験治具のセンタリングストップは、距離ゲージを使用して設定および位置決めされます。

ASTM D790 3点曲げ試験用試験機

ASTM D790 に準拠した 3 点曲げ試験を実行するには、弊社の万能試験機 zwickiLine, ProLine そして AllroundLineを使用できます。

testXpertでASTM D790に準拠した試験を簡単かつ確実に開始

testXpert試験ソフトウェアを使えば、オペレーターのオンボーディングプロセスが迅速化され、すぐに試験を開始できます。試験担当者は、それぞれの責任範囲に該当するタスクのみを表示し、ASTM D790に準拠した試験を段階的に実施するガイドに従って進めていきます。

- ASTM D790規格で定義されているすべての特性値と設定は、標準試験プログラムに含まれており、規格への適合性が保証されています。試験ソフトウェアは、ユーザーをステップバイステップでガイドします。

- ユーザーは、ユーザー管理機能を通じて設定された、実行すべき手順のみを確認できます。

- ASTM D790 に準拠した試験片の寸法は、マイクロメーターとデジタルキャリパーの接続を通じてテストソフトウェアに直接送信されるため、時間が節約され、エラーが排除されます。

- testXpertは、試験効率を最大限に高めるのに役立ちます。試験時間を最大30%短縮できます。

迅速かつエラーのない概要を維持

- 標準化されたインターフェースにより、ERPまたはQSシステムから試験タスクをエラーなく迅速に読み込み、試験後に結果を送信します。これにより、送信プロセスの時間を節約し、エラーを防止します。

- testXpert Analyticsを介してすべての試験データに一元的にアクセスすることで、さまざまな試験シリーズの特性値を評価できます。ASTM D790 以外にも、次のものがあります: 引張弾性率、曲げ弾性率、引張強度、ノッチ付き衝撃強度、流動性などの特性値を容易に再現・評価できます。

- トレンド分析機能では、シンプルな長期評価オプションで長期的な偏差を把握できます。

自動3点曲げ試験 ASTM D790

特に大量の試験の場合、これらの試験には多くの人員が拘束されます。プラスチック試験を自動化するシステムは、資格を持つ実験室スタッフの日常業務を軽減し、試験結果の再現性を確保します。これにより、スタッフは試験結果の解釈、新素材の評価、その他の研究活動への参加など、より複雑な業務に専念できるようになります。

ASTM D790に準拠した3点曲げ試験を自動化するには、 roboTest N, roboTest L またはroboTest R 試験システムのご使用をお勧めします。例えば、ASTM D638に準拠した引張試験とASTM D790に準拠した曲げ試験など、異なる試験を組み合わせることは、簡単な変換、または複数の試験治具を1つのシステムに組み込むことで可能です。

ASTM D790に関するよくある質問

どちらの規格もプラスチックの曲げ特性を測定する方法を提供していますが、適用範囲、試験片の形状、試験手順が異なります。そのため、試験結果を比較することはできません。プラスチックの試験では、試験片の寸法が材料の構造に影響を与えるため、結果に差が生じることが予想されます。その他の影響要因としては、試験速度の違いや弾性率の測定方法の違いが挙げられます。

ASTM D790規格は、高弾性複合材料や電気絶縁材料を含む、非強化プラスチックおよび強化プラスチックの曲げ特性を測定するための試験方法を規定しています。典型的な試験結果には、曲げ弾性率、降伏点における応力とひずみ、曲げ強度、および破断時の曲げひずみなどがあります。この試験は硬質および半硬質プラスチックに用いられますが、ひずみ限界は5%までです。

プラスチックに対するISO 178とASTM D790に基づく曲げ試験の結果は、通常、大きさは似ていますが、直接比較することはできません。その理由は、曲げ試験におけるひずみ速度の違い、弾性率の計算方法の違い、そして試験片製造時に生じる差異にあります。

曲げ弾性率は材料の剛性の尺度であり、曲げ荷重に対する耐性を示します。曲げ強度は、材料が曲げ時に破断するまでに耐えられる最大荷重に関する情報を提供します。

曲げ応力は、ASTM D790およびISO 178に基づき、支持部間の中央における試験片の極限繊維応力として計算されます。規格に規定されている式は、理想的な荷重ケースに基づいています。曲げ試験中に試験片のたわみが増加することによって生じる支持部の角度誤差や摩擦力は考慮されていません。計算は、小さな曲げ角度に対してのみ十分な精度を保ちます。

支持部間、または支持部とダイス間の角度誤差は、試験開始時に試験片と試験工具が点接触する原因となります。荷重が増加すると、試験片はねじり変形し、直線支持が得られます。これらの初期変形は、応力-ひずみ線図において、いわゆる曲線脚として確認できます。これは、初期の測定範囲で増加する勾配です。セカント弾性率とコード弾性率はこの影響を大きく受ける可能性がありますが、ASTM D790に準拠した接線弾性率はこの影響をあまり受けません。