ISO 527-1 & ISO 527-2 プラスチックの引張試験

この引張試験は、成形材料の重要な機械的特性を決定するために実施されます。これらの特性値は、主に比較目的で使用されます。ISO 527-1(一般原則)および ISO 527-2(成形材料および押出材料の試験条件)の規格は、厚さ 1 mm を超えるプラスチックの引張試験について規定しています。この ISO 527 規格の基本理念は、試験所、企業、国境を越えた試験結果の高い再現性にあります

プラスチックの引張試験のさらなる詳細はASTM D638を参照してください。厚さ 1 mm 未満のプラスチックフィルムおよびシートは、ISO 527-3 または ASTM D882 規格に規定されています。

ISO 527 に準拠した引張試験の目的と特性値

一連の特性値は、成形材料の本質的な機械的特性を表すために決定されます。これらの特性値は、主に比較目的で使用されます。

典型的な特性値は:

- 引張応力:試験片の初期の断面積に関連した力

- ひずみ:原標点距離を基準にした標点距離の変化

- 引張弾性率:応力-ひずみ図の曲線の勾配

- 降伏点:勾配がゼロの曲線プロットポイントでの応力とひずみ

- 破断点:試験片破断時の応力とひずみ

- ポアソン比:軸ひずみに対する横ひずみの負の比

ISO 527-1/-2とASTM D638 の両規格には、引張試験に関する試験方法が定義されています。これらの規格は技術的に同等ですが、試験片の形状、試験速度、および結果の判定方法がいくつかの点で異なっているため、完全に比較可能な結果を提供するわけではありません。

規格で標準化された引張試験では、試験結果は、試験片上である決められた試験片の引き抜き速度に基づいています。ただし、実際の用途でのコンポーネントまたは構造への負荷は、非常に広い範囲で変形を起こしている可能性があります。ポリマーの粘弾性特性により、標準試験片で測定されたものとは異なる機械的特性が、通常、ひずみ速度が変化したときに発生します。このため、引張試験で決定された特性値は、コンポーネントの設計にはあまり適していませんが、材料比較の際に非常に信頼できる基準となります。

エージング

引張試験は、高分子材料(ポリマー)がエイジング、熱劣化、媒体浸漬、耐候性試験などを受けた後の機械的特性値の変化を示すための、有効な基礎データを提供します。ここでは、引張試験による特性値が、成形直後の状態、および所定の促進劣化(エイジング)や耐候性試験の期間を経た後に決定されます。

ISO 527-1 に準拠した引張試験は、どのように実施されるでしょうか?

ISO 527-1/-2とASTM D638では、引張試験に関する試験方法が定義されています。これらの規格は技術的に同等ですが、試験片の形状、試験速度、および結果の判定方法がいくつかの点で異なっているため、完全に比較可能な結果を提供するわけではありません。

ISO 527 に準拠した引張試験の実施:

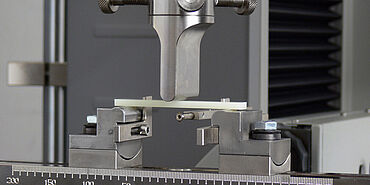

ISO 527-1/-2はまず、試験片の形状、試験片寸法の測定精度、許容される公差、および初期標点距離(ゲージ長さ)を定義しています。規定された治具間距離を設定した後、試験片をグリップします。規定された予荷重をかけることで、オペレーターに依存しない、再現性の高い結果が保証されます。ISO 527 に準拠した引張試験により、複数の代表的な特性値が求められます。ここでは、引張弾性率の決定が測定精度に対して著しく高い要求を課しており、その要求事項は ISO 527-1 の付属書 Cに定義されています。ISO 527 引張試験で使用される環境および試験装置に関する正確な要求事項は、以下に記載されています。

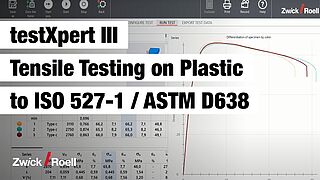

ISO 527-1/-2 規格に準拠した試験を実施する最も簡単な方法は、testXpertの規格試験プログラムを使用することです。ISO 527 に準拠した試験の全設定は、規格への準拠が保証された状態で、事前に設定済みです。

testXpert なら、ISO 527 規格に準拠した試験を即座に開始できます。

ISO 527 規格への効率的な対応と、新人社員の速やかな戦力化は、次の要素によって実現されます:

- 規格を学ぶ必要性を排除: ISO 527-1/-2全特性値およびパラメータがすでに保存されているISO 527-1/-2規格試験プログラムにより、規格への準拠が保証されます。

- ユーザー管理機能があるため、オペレーターは試験に必要な情報だけに集中でき、新人でも迅速にトレーニングを終え、ISO 527 規格に準拠した試験を確実に行うことが可能です。見落としは一切ありません。

- 周辺機器を接続することで、最高の試験効率を達成できます:マイクロメーターで測定した試験片の寸法を試験ソフトウェアに直接転送することで、時間を節約し、入力ミスを防ぐことができます。

試験片の種類 / 試験片の形状

成形材料の試験の最も重要な目的は、高度な再現性を達成することです。このためには、試験片の種類の数を制限する必要があります。試験片の形状と寸法は、ISO 527-2 にて定義されています。推奨される試験片は、タイプ 1A(射出成形)およびタイプ 1B(プレス成形または機械加工)です:

ISO 527-2 に準拠した試験片タイプ 1A

- これらの試験片は、通常、射出成形(インジェクションモールディング)によって製作されます。ISO 527-2で定義されているタイプ1Aの試験片が使用されます; ISO 3167では、これらは試験片タイプAとして指定されており、さらに指定された厚さは4mmに制限されています。この試験片は、ISO 20753 においても試験片 A1 として採用されています。

- 射出成形された試験片は、フィードポイントからの距離が増加するにつれて配向減少を示すため、試験片の長さに沿って一定でない機械的特性曲線をもたらし、よって、ゲートから離れた側で試験片が頻繁に破断します。

- 試験片の推奨標点距離は75mm、または50mmです。

試験片タイプ 1B

- あるいは、タイプ1Bの試験片も許容されています; これらは、ISO 3167ではType B、ISO 20753ではタイプA2として指定されています。

- このタイプの試験片は一般的にプレスまたは射出成形されたシートから機械加工されます。ポリマーの配向は、通常、射出成形試験片の配向とは大きく異なります。異なる試験片形状を使用して得られた結果の比較可能性は保証されません。

- タイプ1Bの試験片には50 mmの標点距離が指定されており、これは半径がより大きくなり、平行部領域が短くなります。

試験片寸法

- 試験片の寸法を決定すると、比較的多くの応力値誤差が発生する可能性があります。試験片に引張荷重が加わると、測定エ誤差は応力によって直線的に反映されます。試験片に曲げ荷重がかかると、試験片の厚さ測定誤差は二次的な影響を受けます。

- 測定機器の読み取り精度に加えて、接触要素のサイズと形状、および測定中に加えられる表面プレスも重要な役割を果たします。

- さらに、試験片の断面は、理想的な長方形の形状とは異なる場合があります。これにより射出成形試験片の機械的処理またはヒケおよびわずかな抜き勾配に起因する角度誤差が生じる可能性があります。

- 数多くの規格では、試験要求及び測寸方法に関しては、ISO 16012及び/あるいは ASTM D5947 を参照しています。場合によっては、個々の試験規格に追加の仕様が含まれていることがあります。

- たとえば、キャリパーは通常、10 mmを超える硬質プラスチックの全長を測定するために使用されます。 測定中の面圧を確認できないため、キャリパーの分解能が高くても測定精度はかなり低くなります。

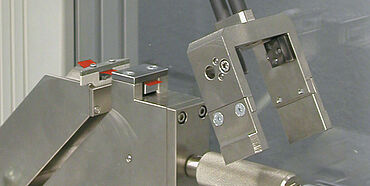

- 試験片の厚さと幅は、通常、ラチェット付きのマイクロメータースクリューで決定されます。接触面は平らで円形で、直径は6.35mmです。 ラチェットは、測定力を5〜15Nに制限します。

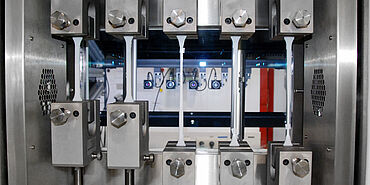

- 自動化されたシステムでは、厚さと幅は断面測定器によって決定されます。この測寸器は、測定中に試験片を保持し、4つのデジタル測定トランスデューサー、決められた測定力、およびセンサーフィートで寸法を決定します。

- 軟質プラスチックやフィルムの場合、測定力を厳密に監視することが不可欠です。これを確実にするために、自重サポート付きのデジタル厚さ測定器を使用する必要があります。

試験片の調整(コンディショニング)と試験環境

- 温度と湿度に関して定義された条件と環境条件を観察することは、試験結果の比較可能性にとって非常に重要です。

- コンディショニング時間は、通常、試験をするプラスチックの材料規格に記載されています。さらに、成形材料の試験で使用される試験片は、試験前に少なくとも16時間、標準雰囲気(標準化された温度および湿度条件)に保管する必要があります。

- 試験の標準雰囲気は ISO 291 あるいは ASTM D618 において記載されている標準雰囲気を参照してください。

温度雰囲気:23 ± 2 °C, 50 ± 10 %rh

亜熱帯雰囲気:27 ± 2 °C, 65 ± 10 %rh - 許容差は2に相当します。許容差は1の場合半分になります。

- 室温とは通常、18℃から28℃の間のやや広い温度範囲を指します。

- 試験は高温または低温でも実施可能ですが、その場合は異なる要求事項が規定される場合があります。