Solusi Khusus untuk Penelitian dan Pengembangan

Seiring dengan solusi khusus yang dikembangkan oleh ZwickRoell dengan bekerja sama dengan berbagai institusi, ZwickRoell juga menawarkan banyak solusi standar khusus untuk aplikasi dalam penelitian. Bagi para ilmuwan, perhatian utama adalah fleksibilitas mesin pengujian material. Mereka menemui persyaratan pengujian baru secara berkala, dan persyaratan ini harus dipenuhi menggunakan mesin yang ada, jika memungkinkan.

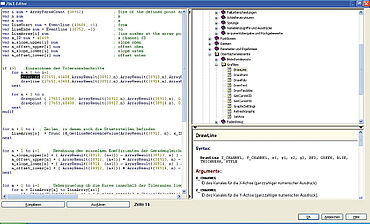

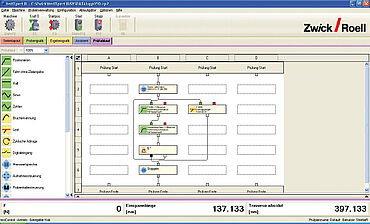

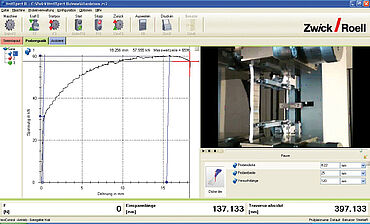

Antarmuka sistem sangat penting. Di satu sisi, sensor baru yang harus direkam bersama dengan sinyal pengukuran mesin seringkali digunakan. Di sisi lain, kemudahan pemrosesan data yang direkam harus dimungkinkan. Hal ini dapat dicapai secara langsung di testXpert III atau dengan mengekspor data ke perangkat lunak evaluasi eksternal.

ZIMT

Editor Urutan Grafis

Rekaman video yang disinkronkan

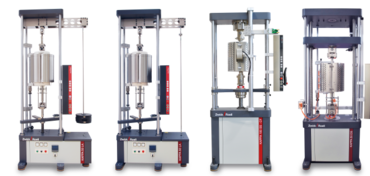

3. Pengujian bersuhu tinggi

Pendekatan utama dalam mengurangi emisi CO2 adalah dengan meningkatkan efisiensi mesin termal. Untuk mencapai ini, suhu ruang bakar harus meningkat, yang membutuhkan bahan dan persyaratan baru untuk suhu tinggi.

Ketika mengembangkan teknologi pembangkit listrik baru - dari pembangkit listrik A-USC (Advanced Ultrasupercritical) ke reaktor nuklir baru - pemahaman yang jelas tentang karakteristik suhu tinggi sangat penting. Tren ini berarti semakin banyak uji dilakukan pada suhu tinggi.

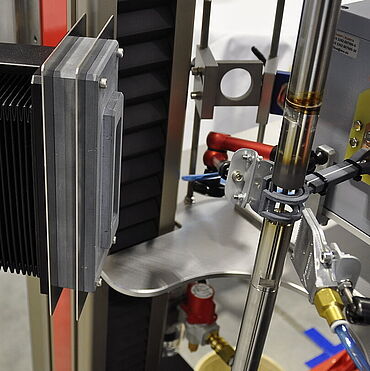

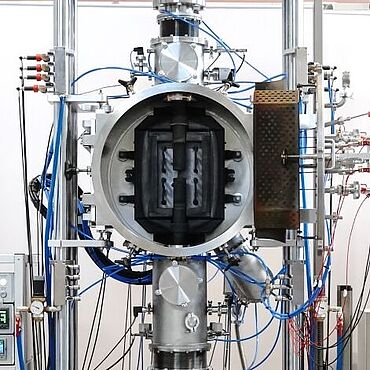

ZwickRoell memiliki competence center sendiri yang didedikasikan untuk masalah ini. Biasanya, suhu pengujian mencapai 1.200° C atau bahkan lebih tinggi saat berada dalam atmosfer vakum atau gas inert. Salah satu tantangan dalam melakukan uji suhu tinggi adalah mengukur deformasi/regangan secara langsung.

Selama bertahun-tahun, ZwickRoell mengandalkan ekstensometer laserXtens-nya, yang dioptimalkan untuk suhu tinggi. Ekstensometer ini dapat mengukur regangan spesimen di tungku suhu tinggi melalui jendela tanpa kontak.

4. Uji mulur dan karakteristik bersiklus

Seiring dengan karakteristik suhu yang sangat tinggi, karakteristik mekanis lainnya, yang juga harus ditentukan pada suhu tinggi, juga penting dalam teknologi pembangkit listrik. Selain tahan terhadap suhu tinggi, mode operasi yang dimodifikasi dari banyak pembangkit listrik yang disebabkan oleh fluktuasi pasokan dari pembangkit listrik tenaga angin dan tenaga surya adalah faktor yang menempatkan persyaratan khusus pada bahan.

Banyak pembangkit listrik harus dapat dinyalakan dan dimatikan lagi dengan cara yang fleksibel, dan dalam waktu singkat. Hal ini menyebabkan thermo-mechanical fatigue (TMF) pada material, di mana material mengembang secara termal dengan setiap dinyalakan dan dimatikan. Sebagian besar pembangkit listrik abad ke-20 tidak dirancang untuk tekanan seperti itu dan harus dihitung ulang dan dikonversi sesuai dengan retrospeksi.

Masalah lain untuk semua pembangkit listrik tenaga uap, tetapi khusus untuk pembangkit listrik A-USC yang dioperasikan pada suhu hingga 760° C dan tekanan uap hingga 380 bar, adalah korosi material. Cara bahan bereaksi (relaksasi atau retardasi) diamati pada tekanan atau tegangan konstan selama periode waktu yang lebih lama pada suhu tinggi. Hal ini juga dilakukan secara bersiklus (fatik mulur).

5. Fatik dengan siklus rendah (uji LCF)

Selama uji fatik dengan siklus rendah, bahan yang digunakan dikenakan pembebanan berulang pada suhu tertentu (hingga suhu tinggi) hingga mencapai deformasi plastis minimum. Spesimen (material) hanya tahan terhadap beberapa ribu perubahan beban di bawah jenis ini. Selama proses ini, permintaan yang ditempatkan pada mesin pengujian atau pengontrol mesin sangat tinggi, karena selama transisi dari deformasi elastis ke plastik, kekakuan spesimen berubah secara dramatis dan karenanya pengontrol harus merespons dengan sangat cepat untuk menjamin laju peningkatan regangan yang konstan.

6. Fatik termo-mekanis (TMF)

Kelelahan termomekanis menurut ASTM E2368 dan ISO 12111 (TMF) adalah simulasi beban mekanis akibat pemuaian termal material. Hal tersebut terjadi setiap kali pembangkit listrik (atau mesin termal lainnya) dihidupkan atau dimatikan. Selama dinyalakan, suhu semua komponen naik dari suhu kamar ke suhu pengoperasian, yang disertai dengan perluasan material. Perluasan ini menciptakan tekanan pada material, yang harus ditentukan dengan akurat untuk mencegah kerusakan komponen.

Fatik termo-mekanis melibatkan pemanasan spesimen secara bersiklus; mesin uji menumpangkan regangan mekanis pada fase yang sama atau terbalik.

7. Fatik bersiklus tinggi (HCF)

Berbeda dengan uji LCF, perubahan beban didorong hanya dalam rentang elastisitas linier dari material dalam uji fatik bersiklus tinggi. Salah satu aplikasi utamanya adalah penentuan limit fatik suatu bahan atau komponen. Batas fatik biasanya ditentukan dengan menggunakan kurva Woehler (kurva s / n), di mana berbagai amplitudo tegangan dan regangan diterapkan pada spesimen sampai benda uji gagal. Kurva Wöhler ditentukan dengan menggunakan amplitudo konstan; kurva Gassner ditentukan dengan menggunakan amplitudo variabel.

Kurva karakteristik ini juga ditentukan pada berbagai suhu.

8. Kekerasan berinstrumen berkisar dari nano hingga makro

Pengukuran kedalaman indentasi yang diinstrumentasi telah digunakan dalam penelitian selama bertahun-tahun. Pengukuran ini digunakan untuk menentukan karakteristik mekanis dari lapisan atau lapisan yang sangat tipis. Pengukuran kedalaman indentasi gaya dapat menentukan kekerasan (Martens) dan karakteristik elastis dan plastis.

Sebagai aturan praktis untuk menentukan sifat pelapis, indenter (Vickers atau Berkowitch) mungkin tidak menembus lebih dari 10% dari ketebalan lapisan. Sistem UNAT ZwickRoell dapat digunakan untuk kedalaman indentasi antara 10 nm dan 30 μm, dan Sistem ZHU/Zwicki untuk kedalaman indentasi di atas 6 μm. Ini berarti ZwickRoell memiliki solusi untuk semua rentang kekerasan nano, mikro, dan makro.