Soluciones especiales para la Investigación y Desarrollo

Además de las soluciones a medida del cliente, que desarrollamos en ZwickRoell junto con los diferentes institutos, también tenemos muchas soluciones estandarizadas en su gama de productos que tienen su aplicación especialmente en el ámbito de la investigación. Una de las principales inquietudes de los científicos es que la máquina de ensayos de materiales sea flexible. En el día a día de la investigación, se van enfrentando a nuevos requisitos de ensayo que, deben cubrir -en la medida de lo posible- con el parque de máquinas existente.

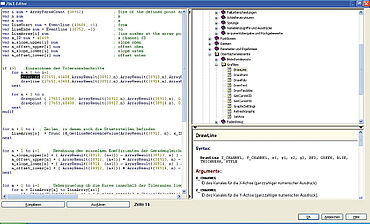

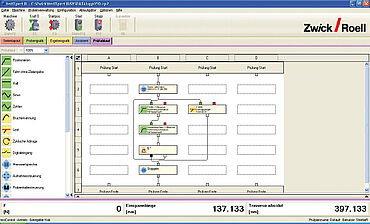

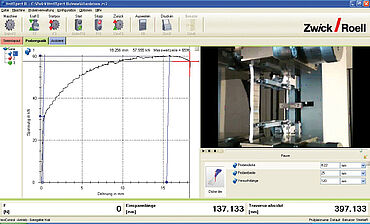

Para ello, son de gran importancia las interfaces al sistema. Por un lado, se emplean continuamente nuevos sensores que deben registrarse junto con las señales de medición de la máquina. Por otro lado, deben poderse procesar los datos adquiridos, ya sea directamente en el software testXpert III o a través de la simple exportación en otros software de evaluación adicionales.

1. Integración de bandas extensométricas

En principio, des del punto de vista de la tecnología de medición, es necesario registrar todas las señales, sean de fuerza o deformación, pero también la extensión, de forma sincronizada con bandas extensométricas.

Básicamente, ZwickRoell ofrece dos variantes para el uso de bandas extensométricas.

ZIMT

Editor secuencial gráfico

Grabación de vídeo sincronizada

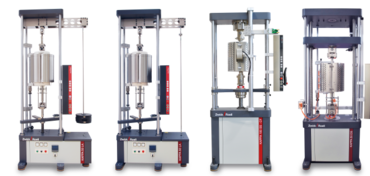

3. Ensayos de alta temperatura

Gran parte de las iniciativas para reducir las emisiones de CO2 pasa por una mayor eficiencia de los hasta ahora conocidos motores térmicos. Para poder alcanzar dicho objetivo, debe elevarse la temperatura de combustión, lo que requiere nuevos materiales o requisitos a temperaturas elevadas.

Durante el desarrollo de nuevas tecnologías para centrales eléctricas, sea la A-USC (Advanced UltraSupercritical) Power Plants o nuevas centrales nucleares, el conocimiento específico de las propiedades de alta temperatura es decisivo. Siguiendo esta tendencia, se llevan a cabo cada vez más ensayos a altas temperaturas. Las normas más comunes para los ensayos a alta temperatura son la ISO 6892-2 y la ASTM E21.

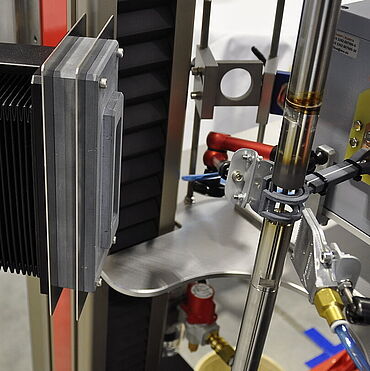

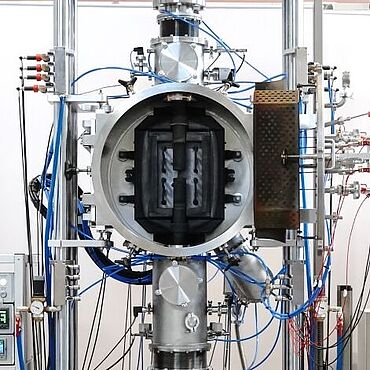

En ZwickRoell existe un centro especializado dedicado a estos temas. Generalmente, las temperaturas de ensayo llegan hasta 1.200 °C, en vacío o atmósfera de gas inerte incluso mucho más allá. Uno de los desafíos durante la realización de ensayos a altas temperaturas es la medición directa de la deformación/extensión.

Desde hace años, ZwickRoell apuesta por un laserXtens optimizado para altas temperaturas que puede medir perfectamente sin contacto la extensión de la probeta, a través de una ventana del horno de temperatura.

4. Ensayos de fluencia y propiedades cíclicas

Además de las propiedades de tracción a altas temperaturas, p. ej., en la tecnología de centrales nucleares también hay otras propiedades mecánicas muy importantes, que también deben determinarse a temperaturas elevadas. Además de la resistencia a las altas temperaturas, el cambio en el modo de operar muchas centrales eléctricas, condicionado por la fluctuación del suministro de centrales eólicas y solares, es un factor que impone requisitos especiales a los materiales.

Según esto, muchas centrales eléctricas deben poder arrancar y apagar de forma flexible y en intervalos muy cortos. Esto provoca una fatiga termo-mecánica de los materiales (TMF), que con cada puesta en marcha y parada se dilatan y, como consecuencia, influyen en la durabilidad de la instalación. En el siglo XX, la mayoría de las plantas no estaban diseñadas para sufrir tal grado de fatiga y tuvieron que recalcularse y reconvertirse a posteriori.

En todas las plantas de vapor, pero muy especialmente en las centrales eléctricas A-USC, operadas a temperaturas de hasta 760 °C y presiones de vapor de hasta 380 bar, la corrosión de los materiales constituye otro factor. En este contexto, se observan las diferentes reacciones (relajación o retardación) de los materiales en deformación continua durante períodos prolongados de tiempo bajo temperaturas elevadas. También se puede realizar de forma cíclica (creep fatigue).

Ensayo de creep / ensayo de fluencia

5. Low Cycle Fatigue (ensayos LCF)

En el ensayo de fatiga de bajo ciclo, el material se somete a carga a una temperatura determinada (generalmente elevada) hasta una deformación plástica reducida. La probeta (material) solo tiene que soportar varios miles de cargas alternantes, por lo que la máquina de ensayos, o mejor dicho, el regulador de la máquina está muy solicitado, ya que durante la transición de la deformación elástica a plástica varía drásticamente la rigidez de la probeta y, con ello, el regulador debe reaccionar muy rápido para garantizar p. ej. un aumento constante de la extensión.

6. Fatiga termomecánica (thermo mechanical fatigue, TMF)

La fatiga termomecánica (TMF) es la simulación de la solicitación mecánica condicionada por la expansión térmica del material. En una central eléctrica (al igual que en cualquier máquina térmica) este efecto se produce con cada arranque y paro de la instalación. Con cada arranque, se calientan todos los componentes de temperatura ambiente a temperatura de servicio, hecho que conlleva una expansión del material. La tensión en el material que genera dicha expansión debe conocerse con exactitud para evitar el daño de componentes.

En el proceso de fatiga termomecánica, la probeta se calienta cíclicamente y la máquina de ensayos superpone, en la misma fase o en la fase opuesta, una deformación mecánica.

7. High Cycle Fatigue (HCF)

En la fatiga de alto ciclo, a diferencia del ensayo LCF, las cargas alternantes solo se llevan a cabo en el área lineal-elástica del material. Una de las aplicaciones principales es la determinación del límite de fatiga de un material o componente. La determinación del límite de fatiga se suele calcular con la ayuda de una curva de Wöhler (curva s/n), en la que se solicita la probeta con diferentes amplitudes de tensión o deformación hasta su rotura. La curva de Wöhler se determina con amplitudes constantes, la de Gaßner, con amplitudes variables.

También las líneas características de evaluación se determinan a diferentes temperaturas.

8. Dureza nano a macro instrumentada

Hace tiempo que se realiza la medición de la profundidad de indentación instrumentada en el ámbito de la investigación para determinar las propiedades mecánicas de capas muy finas o laminadas. Gracias a una medición de la profundidad de indentación por fuerza, se puede determinar tanto la dureza (Martens) como también las propiedades elásticas y plásticas.

Como regla general para la determinación de las propiedades de capas, el indentador (Vickers o Berkowitch) solo deberá penetrar como máximo 10% del espesor de capas. El sistema UNAT de ZwickRoell se emplear a una profundidad de penetración entre 10 nm y 30 µm, el sistema ZHU/Zwicki, por encima de 6 µm. De este modo, ZwickRoell puede cubrir toda la gama de dureza nano, micro hasta macro.