ASTM D638 Zugeigenschaften Kunststoff

Die ASTM D638 beschreibt die Prüfmethode zur Bestimmung der Zugeigenschaften von verstärkten und unverstärkten Kunststoffen. Sie liefert wesentliche mechanische Eigenschaften wie Zugspannung, Dehnung, Zugmodul, Zugfestigkeit, Streckpunkt und den Bruchpunkt.

Die ASTM D638 enthält Informationen zu Probenformen und Probenabmessungen, Prüfablauf inkl. Umgebungsbedingungen sowie Genauigkeitsanforderungen an die verwendeten Prüfmaschinen und Extensometer. Die folgenden Informationen geben einen umfassenden Überblick. Zur Sicherstellung einer normkonformen Durchführung des Zugversuchs nach ASTM D638 ist der Erwerb der vollständigen Norm jedoch unverzichtbar.

Die ASTM D638 und ihr ISO Pendant ISO 527-1 / ISO 527-2 sind zwar technisch äquivalent, liefern aber nicht völlig vergleichbare Ergebnisse, da sich die Probenkörperformen, Prüfablauf und Ergebnisbestimmung in einigen Punkten unterscheiden. Der Kunststoff-Zugversuch an Folien und -tafeln mit einer Dicke von weniger als 1 mm wird in der ASTM D882 bzw. ISO 527-3 beschrieben.

ISO vs. ASTM ASTM NormeN für Zugversuche im VergleichZiel & KennwerteProbekörper & AbmessungenVersuchsdurchführungPrüfmittelUmgebungsbedingungenAutomatisierungFAQ'sDownloads

Was ist der Unterschied zwischen ASTM D638 und ISO 527-1/2

ASTM D638 und ISO 527-1/2 sind zwei häufig verwendete Normen für die Prüfung der Zugeigenschaften von Kunststoffen. Während die ASTM D638 eine pragmatische Charakterisierung der Zugeigenschaften darstellt, ist der Leitgedanke der ISO 527 die hohe Vergleichbarkeit von Prüfergebnissen über Labore, Firmen und Ländergrenzen hinweg.

Hier sind einige wichtige Unterschiede, die beim Vergleich von ASTM D638 und ISO 527 zu beachten sind:

- ISO und ASTM lassen unterschiedliche Probenabmessungen zu:

ASTM D638 Typ I ist der bevorzugte Probeköper für steife Kunststoffe in Form eines Schulterstabs mit einer Gesamtlänge von 165 mm, einer Dicke von 3,2 mm (1/8 inch) und einer Messlänge von 50 mm (2 inch), da dieser noch relativ nahe an üblichen Materialstärken in Bauteilen liegt und gleichzeitig eine gute Genauigkeit der Dehnungsmessung ermöglicht.

Die bevorzugte Schulterprobe nach Iso 527-2 ist der Typ 1A (spritzgegossen) mit einer Gesamtlänge von 170 mm, einer Dicke von 4 mm und eine Messlänge von 75 oder 50mm. Während die ASTM fünf Probentypen beschreibt, grenzt die ISO die Probekörper auf 2 Typen ein, um einer hohen Vergleichspräzision nachzukommen. - Die in den Normen angegebenen Prüfgeschwindigkeiten und Dehnungsgeschwindigkeiten können sich unterscheiden.

- Die ASTM D638 stellt in vielen Fällen geringere Anforderungen an die Genauigkeit der Dehnungsmessung als die ISO 527.

- Die für die Prüfung vorgeschriebenen Umgebungsbedingungen (wie Temperatur und Luftfeuchtigkeit) können variieren.

- Die Anforderungen an die Datenanalyse und die Ergebnisbestimmung können sich zwischen den beiden Normen unterscheiden.

Ist die ASTM D638 die geeignete Norm für meine Prüfung?

In der Polymerprüfung gibt es je nach Werkstoff und Lieferform unterschiedliche normgerechte Prüfmethoden für Zugversuche:

- ASTM D638: Zugprüfung von an unverstärkten und mit Kurzfasern verstärkten Kunststoffen. Die ASTM D638 kann bis zu einer Probendicke von 1,0 bis 14 mm (0,55 in) angewandt werden.

- ASTM D882: Zugversuche an Kunststofffolien und Tafelmaterial mit einer Dicke von weniger als 1,0 mm (0,04 in.). Hier gibt es spezielle Probekörper und ein Prüfverfahren, das auf die speziellen Anforderungen der Folienprüfung eingeht. Materialien mit einer Dicke von mehr als 14 mm (0,55 in.) müssen durch maschinelle Bearbeitung reduziert werden.

- ASTM D412: Zugversuch an vulkanisiertem Gummi und thermoplastischen Elastomeren

- ASTM D1708: Zugversuch an Mikro-Zugprobekörpern (microtensile Specimens)

- ASTM D5323: Bestimmung des 2% Sekantenmoduls an Geomembranen im Zugversuch

- ASTM D2290: Zugfestigkeit von Rohrabschnitten (Hoop Tensile)

- ASTM D3039: Zugversuch an langfaserverstärkten Laminaten mit polymerer Matrix wie GRC oder CRC. Diese Werkstoffe können richtungsabhängig und je nach Aufbau des Laminats oder Gewebes sehr unterschiedliche Eigenschaften aufweisen. Daher erfordern sie oft spezielle Probekörper und Prüfmethodiken

- ASTM D3916: Zugversuch an pultrudierten glasfaserverstärkten Stangen

- ASTM D7205: Zugversuch an langfaserverstärkten Stäben mit polymerer Matrix

- ASTM D751: Zugversuch an beschichteten Geweben

- ASTM D1623: Zugversuch an Hartschäumen

- ASTM D3574 Test E: Zugversuch an Weichschäumen

- ASTM D897: Zugeigenschaften von Klebverbindungen

Ziel & Kennwerte des Zugversuchs nach ASTM D638

Im Zugversuch nach ASTM D638 werden verschiedene typischen Kennwerte ermittelt, welche die wesentlichen mechanische Eigenschaften einer Formmasse oder eines an einer definierten Stelle aus einem Bauteil entnommenen Probekörpers beschreiben:

- Zugspannung: Kraft bezogen auf den Anfangsquerschnitt des Probekörpers

- Dehnung: Änderung der Messlänge bezogen auf die Anfangsmesslänge

- Zugmodul: Steigung der Kurve im Spannungs-Dehnungsdiagramm

- Streckpunkt: Spannung und Dehnung am Kurvenpunkt an dem die Steigung Null ist

- Bruchpunkt: Spannung und Dehnung im Moment des Probenbruchs

- Poissonsche Zahl: negatives Verhältnis von Querdehnung zur Längsdehnung

Alterungsprüfungen

Der Zugversuch nach ASTM D638 liefert eine gute Basis, um die Veränderung der mechanischen Kennwerte eines Polymers nach Alterung, Wärme- oder Medienlagerung oder nach Bewitterung darzustellen. Hierzu werden die Kennwerte des Zugversuchs im spritzfrischen Zustand, wie auch nach definierten Alterungs- oder Bewitterungszeiten ermittelt.

ASTM D638 Probenabmessungen / Probekörper-Typen

Die für die Prüfungen nach ASTM D638 verwendeten Proben werden nach Typen klassifiziert:

- ASTM D638 Typ I - Bevorzugt wird als Probeköper der Schulterstab Typ I verwendet, der mit einer Dicke von 3,2 mm (1/8 inch) und einer Messlänge von 50 mm (2 inch) noch relativ nahe an üblichen Materialstärken in Bauteilen liegt und gleichzeitig eine gute Genauigkeit der Dehnungsmessung ermöglicht.

- ASTM D638 Typ II - Sofern mit dem Probekörper Typ I kein Bruch im engen parallelen Teil des Probekörpers zu erzeugen ist, empfiehlt die ASTM D638 den Probekörper Typ II, bei dem die Breite des engen parallelen Abschnitts deutlich verkleinert ist.

- ASTM D638 Typ III - Wenn Probekörper aus Materialstärken von mehr als 7 mm durch mechanische Bearbeitung gewonnen werden, dann kommt der Probekörper Typ III zur Anwendung. Hier ist sowohl die Breite des engen parallelen Abschnitts, als auch die Schulterbreite und die Gesamtlänge vergrößert, so dass die Probendicke geringer als die Breite bleibt. Bei Tafelstärken über 14 mm wird die Dicke durch mechanische Bearbeitung angepasst.

- ASTM D638 Typ IV - Der Probekörper Typ IV eignet sich besonders zur Prüfung von sehr weichen Polymeren (z.B. Gummi) und wird eingesetzt, wenn ein Vergleich zwischen weichen und steiferen Polymeren beabsichtigt ist.

- ASTM D638 Typ V - Wenn nur wenig Material zur Verfügung steht, oder wenn die Entnahme aus einem Bauteil keinen größeren Probekörper ermöglicht, dann kommt der Probekörper Typ V zum Einsatz, der in allen Dimensionen gegenüber Typ I verkleinert ist.

L0 Messlänge

L Einspannlänge

l1 Länge des engen parallelen Teils/Innendurchmesser

l2 Abstand zwischen den breiten, parallelen Teilen

l3 Gesamtlänge / Außendurchmesser

b2 Probenbreite im Schulterbereich

b1 Probenbreite im Messlängenbereich

h Probendicke

| Norm | Probekörper-Typ | Bemerkung | l3 mm | l1 mm | b2 mm | b1 mm | h mm | L0 mm | L mm |

|---|---|---|---|---|---|---|---|---|---|

| ASTM D638 | Typ I | Vorzugsprobekörper für steife Kunststoffe | ≥165 | 57±0,5 | 19+6,4 | 13±0,5 | 3,2±0,4 | 50±0,25 | 115±5 |

| ASTM D638 | Typ II | bevorzugt, wenn Typ1 nicht im engen Querschnitt bricht | ≥183 | 57±0,5 | 19+6,4 | 6±0,5 | 3,2±0,4 | 50±0,25 | 135±5 |

| ASTM D638 | Typ III | für Prüfkörperdicke größer 7mm (steife und weiche Kunststoffe) | ≥246 | 57±0,5 | 29+6,4 | 19±0,5 | 7...14 | 50±0,25 | 115±5 |

| ASTM D638 | Typ IV | für Vergleiche von steifen und weichen Kunststoffen | ≥115 | 33±0,5 | 19+6,4 | 6±0,05 | 3,2±0,4 | 25±0,13 | 65±5 |

| ASTM D638 | Typ V | kleine Probekörper aus Bauteilen | ≥63,5 | 9,53 | 9,53+3,1 | 3,18±0,5 | 3,2±0,4 | 7,62 | 25,4±5 |

Prüfablauf nach ASTM D638: Sofort losprüfen mit testXpert

Versuchsdurchführung nach ASTM D638 mit Prüfsoftware testXpert:

Der Zugversuch ist eine der häufigsten Versuchsarten im Bereich der mechanischen Prüfungen an Kunststoffen und Polymeren. Die normkonforme Durchführung ist in der ASTM D638 ausführlich beschrieben. Wie einfach Sie den Versuch mit testXpert durchführen, zu 100% normkonform, und ohne viele Seiten lesen zu müssen erfahren Sie in einer Schritt für Schritt Anleitung.

Einfach und effizient Prüfen nach ASTM D638, das garantiert auch ein schnelles Onboarding neuer Mitarbeiter:

- Alle Kennwerte und Parameter der ASTM D638 sind bereits in der Standard-Prüfvorschrift für ASTM D638 hinterlegt. Die garantierte Normerfüllung ist sicher und Sie sparen sich das zeitaufwändige Studieren der Norm.

- Die Anwender werden Schritt für Schritt durch die Prüfung geleitet. Auf dem Bildschirm sehen sie nur ihre eigenen Aufgaben, dank der Benutzerverwaltung. Das sichert ein schnelles Onboarding. Alle Anwender führen die Prüfung nach ASTM D638 sicher durch, es wird nichts vergessen.

- Maximale Prüfeffizienz schaffen Sie sich durch Anbindung von Peripheriegeräten: Wenn die Probendimension von der Bügelmessschraube direkt an die Prüfsoftware geschickt wird spart dies Zeit und Eingabefehler werden ausgeschlossen.

zur Prüfsoftware testXpert Versuchsdurchführung in 6 Schritten mit testXpert

Geeignete Prüfmittel für ASTM D638

ZwickRoell bietet Prüfsysteme und Zubehör für die Prüfung nach ASTM D638 an:

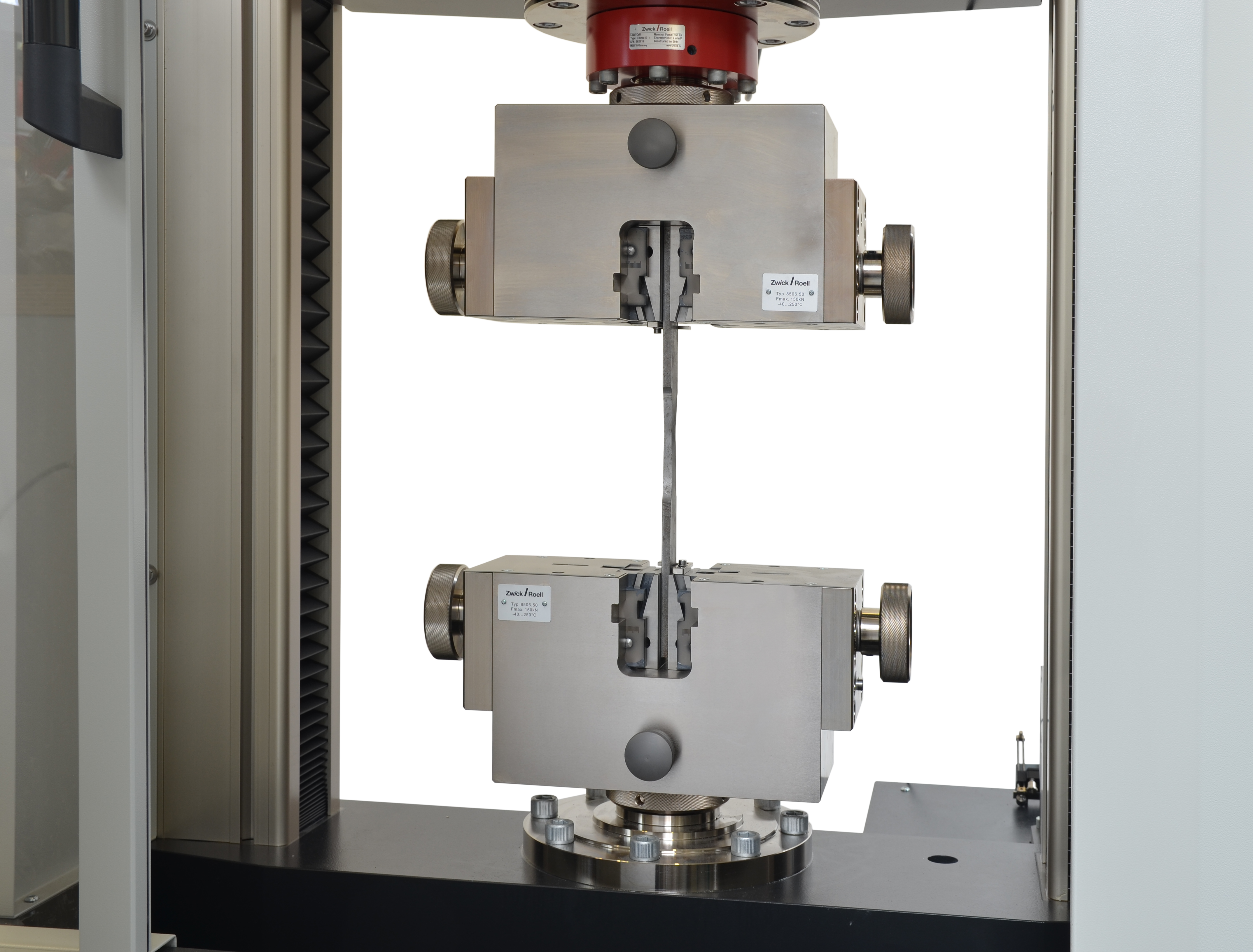

Prüfmaschinen für ASTM D638

Für die Durchführung des Zugversuchs nach ASTM D638 kommen unsere Universalprüfmaschinen der Produktreihen zwickiLine, ProLine und AllroundLine zum Einsatz. Die typische Prüfmaschine verfügt über eine Nennlast von 10 kN. Damit lassen sich mit dem Probekörper Typ I Zugfestigkeiten bis knapp unter 250 MPa messen, was für unverstärkte Kunststoffe in der Regel ausreichend ist. Kleinere Kräfte werden durch eine entsprechende Auswahl des Kraftsensors adaptiert. Für größere Kräfte stehen Lastrahmen mit höheren Nennlasten zur Verfügung.

Die ASTM D638 fordert eine Messgenauigkeit von ±1% bezogen auf den jeweiligen Messwert. Diese Forderung wird mit einer Kalibrierung nach ASTM E4 für den gesamten Messbereich des Kraftsensors nachgewiesen. Die Güte eines Kraftmesssystems wird dadurch insbesondere durch die Breite des Messbereichs definiert, über den die geforderte Genauigkeit erzielt werden kann. ZwickRoell Prüfmaschinen können die in ASTM E4 geforderte Messgenauigkeit bereits ab 1/1000 ihres Messbereichs erreichen. So können Modulwerte und Zugspannungen vieler Werkstoffe mit dem gleichen Prüfaufbau ohne Umbau gemessen werden.

Vermessung der Probe vor Prüfung nach ASTM D638

Neben den Probenformen beschreibt die ASTM D638 auch die Genauigkeit, mit der die Probendimensionen gemessen werden müssen.

- Die Breite von Kunststoffproben kann mit einem Messschieber, einer Mikrometerschraube oder einem Querschnittsmessgerät bestimmt werden

- Die Dicke von Kunststoffproben wird mit einer Mikrometerschraube oder einem Querschnittsmessgerät gemessen

- Die Messkraft beträgt zwischen 5 und 15 N, die Messflächen sind kreisförmig und flach, üblicherweise mit 6,35 mm (6,5 mm) Durchmesser. Andere Kontaktelemente sind möglich

- Die Messung wird in mittig zum Probekörper und innerhalb der Messlänge durchgeführt. Spritzgegossene Probekörper werden innerhalb 5 mm um die Mitte der Messlänge gemessen

- Ein Dickenmessfehler von 0,1 mm erzeugt einen Fehler von 2.5 %!

Probenhalter für die Prüfung nach ASTM D638

Bei der Prüfung nach ASTM D638 müssen die Proben sicher und rutschfest in der Zugprüfmaschine gehalten werden, wobei darauf zu achten ist, dass sie nicht durch übermäßige Spannkräfte beschädigt werden.

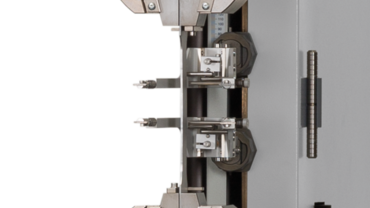

Bei den Probenhaltern kommen verschiedene Wirkprinzipien zum Einsatz:

- Schließen auf Knopfdruck

- Erlauben eine sehr direkte und schlupffreie Übertragung der Traversengeschwindigkeit in den Probekörper und sorgen damit für eine sehr konstante und reproduzierbare Dehnrate während der Prüfung

- Exakt einstellbare Spannkraft

- Sehr breiter Einsatzbereich für weiche und harte Polymere

- Empfohlen, wenn eine hohe Reproduzierbarkeit der Prüfergebnisse gefordert ist, wenn sehr unterschiedliche Werkstoffe zu prüfen sind, oder wenn täglich sehr viele Prüfungen anstehen.

- Notwendig in Verbindung mit automatischen Probenzuführungen

- Manuell schließend über eine Schraubbewegung

- Sehr direkte und schlupffreie Übertragung der Traversengeschwindigkeit in den Probekörper, damit eine sehr konstante und reproduzierbare Dehnrate während der Prüfung

- Breiter Einsatzbereich von halbsteifen bis steifen Kunststoffen

- Geeignet für Prüfungen mit hohen Anforderungen an die Reproduzierbarkeit der Messergebnisse

- Manuell schließend über eine Hebelbewegung

- Geeignet für sehr häufige Prüfungen

- Die Spannkraft wird durch die Traversenbewegung über Keilwirkung während des Zugversuchs aufgebracht, dadurch verringert sich die Dehnrate am Probekörper, was Auswirkungen auf das Prüfergebnis haben kann

- Geeignet für interne QS-Aufgaben mit geringen Anforderungen an die Reproduzierbarkeit mit Messwerten anderer Labore

- Kombination aus Schraub- und Keilprinzip, Backen werden manuell angelegt über eine Schraubbewegung und bringen die Spannkraft während des Versuchs über Keilwirkung auf

- Einsatz, wenn ohne Wechsel der Keilbacken sehr unterschiedliche Probekörper bis über 30 mm Stärke zu prüfen sind

Extensometer für die Prüfung nach ASTM D638

Die zu messenden Größen gemäß ASTM D638 sind der Traversenweg, bzw. die Veränderung des Klemmenabstands und die direkt gemessene Probendehnung. Für die Messung des Traversenwegs wird eine Genauigkeit von ± 10% bezogen auf den jeweiligen Messwert in ASTM D638 gefordert. Der Traversenweg wird insbesondere zur Bestimmung der nominellen Bruchdehnung verwendet, so dass die zu messenden Wege üblicherweise relativ groß sind.

Der Zugmodul wird mit direkt messenden Extensometern bestimmt. Der erlaubte Fehler der Dehnungsbestimmung beträgt 0,0002 [mm/mm] festgelegt. Dies entspricht einen Dehnungsfehler von 0,02%, oder - bei einer Messlänge von 50 mm - einem erlaubten Wegfehler von 0,01 mm.

Für die Messung von Streckpunkten und geringen Dehnungen bis etwa 20% fordert die ASTM D638 die Einhaltung der Klasse C nach der Kalibriernorm ASTM E83. Dies bedeutet für Dehnungen bis 10% einen festen, maximal erlaubten Fehlerwert in der Dehnungsbestimmung von 0,001 [mm/mm], entsprechend 0,1% Dehnung. Für die Messung größerer Dehnungen darf der relative Fehler ± 1% des jeweiligen Messwertes nicht überschreiten.

Für die Messung von Dehnungen größer 20% erlaubt die ASTM D638 einen relativen Messfehler von ± 20%, der auch von relativ einfachen Extensometern leicht erreicht werden kann.

ZwickRoell Extensometer für ASTM D638

Je nach Ihren Anforderungen bietet ZwickRoell verschiedene Extensometer an, von denen die meisten die Genauigkeitsklasse B-2 nach ASTM E83 erfüllen:

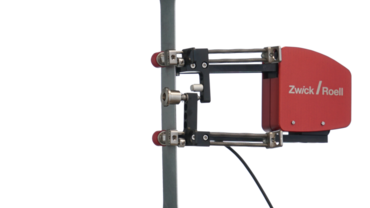

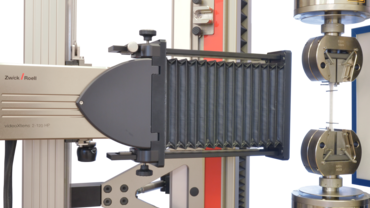

- Non-contact VideoXtens für optische berührungslose Messung mit hoher Auflösung und Genauigkeit. Der VideoXtens hat einen breiten Messbereich der von der Modulmessung bis zu Probendehnungen >100% reicht. Das Ansetzen der Probe erfolgt automatisch. Es besteht die Möglichkeit zur Integration einer Querdehnungsmessung und der Verwendung von Temperiereinrichtungen

- makroXtens für mechanisch tastende Messung mit sehr hoher Auflösung und Genauigkeit. Der makroXtens hat einen breiten Messbereich der von der Modulmessung bis zu Probendehnungen >100% reicht. Das Ansetzen der Probe erfolgt automatisch. Messungen sind bis zum Probenbruch ohne Abheben der Messfühler möglich. Es besteht die Möglichkeit zur Integration einer Querdehnungsmessung und der Verwendung von Temperierkammern.

- multiXtens vereint die Messung des Zugmoduls mit der Messung von hohen Dehnungen bis zum Probenbruch. Er verfügt zusätzlich über einen sehr großen Verfahrweg von bis zu 740 mm. Er kann zum Einsatz kommen, wenn sehr unterschiedliche Werkstoffe zu prüfen sind, z.B. spröde Kunststoffe und Elastomere mit sehr großen Probendehnungen.

- Manueller Ansetz-Aufnehmer Clip-on für mechanisch tastende Messung mit sehr hoher Auflösung und Genauigkeit. Die Aufnehmer werden vor der Prüfung vom Bediener an den Probekörper angesetzt und nach Erreichen des max. Messweges oder vor Probenbruch wieder manuell abgehoben. Je nach Ausführung stehen Messwege von ca. 2 mm bis rund 25 mm zur Verfügung.

- Mechanischer Langwegaufnehmer für die Messung mittlerer bis großer Probendehnungen, geeignet für Streck- und Bruchdehnung. Das Ansetzen der Probe erfolgt automatisch, die Messung bis zum Probenbruch ist ohne Abheben der Messfühler möglich.

- Optischer Langwegaufnehmer für die Messung mittlerer bis großer Probendehnungen durch Verfolgung von reflektierenden Messmarken, geeignet für Streck- und Bruchdehnung. Das Ansetzen erfolgt automatisch, genau wie die Vermessung des Markenabstands, die Messung erfolgt bis zum Probenbruch.

Definierte Konditionierungs- und Umgebungsbedingungen in ASTM D638

- Das Einhalten definierter Konditionierungs- und Umgebungsbedingungen in Bezug auf Temperatur und Luftfeuchtigkeit ist von großer Bedeutung für die Vergleichbarkeit der Prüfergebnisse.

- Die Festlegungen für die Konditionierdauer finden sich üblicherweise in den Werkstoffnormen des zu prüfenden Kunststoffs. Darüber hinaus müssen die Probekörper im Rahmen der Formmasseprüfung mindestens für 16 Stunden im Normklima gelagert werden.

- Werden Prüfungen im Normklima durchgeführt, so ist damit ein bestimmtes Normalklima gemeint, das in ASTM D618 festgelegt ist.

Gemäßigtes Klima: 23 ± 2 °C, 50 ± 10 %r.F.

Subtropisches Klima: 27 ± 2 °C, 65 ± 10 %r.F. - Die Toleranzangaben entsprechen der Klasse 2. In Klasse 1 sind diese Toleranzen halbiert.

- Mit Raumtemperatur wird üblicherweise ein etwas breiterer Temperaturbereich bezeichnet, der zwischen 18 °C und 28 °C liegen kann.

- Daneben sind Prüfungen bei hohen oder niedrigen Temperaturen möglich, für die abweichende Anforderungen festgelegt sein können.

ASTM D638 Zugversuch bei niedrigen oder erhöhten Temperaturen

Der Standard ist die Messung der Probekörper in einem Konditionierungszustand entsprechend Verfahren A nach ASTM D618. Die ASTM D638 erlaubt aber abweichende Konditionierungs- und Messbedingungen, so dass auch Prüfungen bei niedrigen oder erhöhten Temperaturen nach den Vorgaben dieser Norm durchgeführt werden dürfen.

Für Zugversuche an Kunststoffen nach ASTM D638 bei niedriegen oder erhöhten Temperaturen steht die ZwickRoell Temperierkammer zur Verfügung. Der Temperaturbereich ist von -80°C bis +360°C einstellbar. Das voll integrierte System sorgt für eine effiziente, zuverlässige und einfache Bedienung bei den Zugversuchen. Mit der Tür-in-Tür Lösung wird der Stickstoffverbrauch und die Vereisung bei Prüfungen in Kälte deutlich reduziert, so dass die Prüfungen kostengünstiger durchgeführt werden können.

Mehr zu den Temperierkammern für niedrige oder erhöhte Temperaturen nach ASTM D638

Sie möchten nach ASTM D638 normkonform prüfen oder haben Fragen zur Prüfung und zu unseren Prüfmaschinen?

Unser Branchenexperte für Kunststoffe berät Sie gerne.

Mehr Prüfungen im gleichem Zeitraum: Steigerung des Probendurchsatz im Kunststoff-Prüflabor

Bei Zugversuchen nach ASTM D638 kann eine automatisierte Lösung bereits ab 10 Proben am Tag interessant sein. Unser Prüfassistent roboTest N übernimmt einfache Pick’n’Place Aufgaben und unterstützt kostengünstig das Kunststoff-Prüflabor.

Laboren mit hohem Prüfbedarf empfehlen wir unser Roboter-Prüfsystem roboTest L. Unser Arbeitspferd für Kunststoffprüfungen in großen Mengen bietet Platz für 450 Proben. Es führt autonom die Messung des Probenquerschnitts und Zugversuche nach ASTM D638 durch. Nach dem Versuch werden die Probenreste von separaten Entsorgungsgreifern aus den Probenhaltern entfernt.

Aber auch weitere Probenformen oder andere Prüfverfahren sind für unsere automatisierten Prüfsysteme kein Problem. Das automatisierte Prüfsystem roboTest R ist komplexer und erlaubt die zusätzliche Einbindung einer zweiten oder dritten Prüfmaschine oder zusätzlicher Geräte wie beispielsweise eine Zentrierstation oder Klimakammer von -80 °C bis +360 °C. Dies erhöht nicht nur den Probendurchsatz, es bietet auch die Möglichkeit, unterschiedliche Prüfungen parallel durchzuführen – für schnelle und sichere Prüfergebnisse!

zu roboTest N zu roboTest L zu roboTest R Warum automatisieren? Jetzt Kontakt aufnehmen

Wir suchen und finden für jede Ihrer Anforderung die optimale Prüflösung.

Nehmen Sie direkt Kontakt mit unseren Branchenexperten auf.

Wir beraten Sie gerne!

Häufig gestellte Fragen zur ASTM D638

Die gebräuchlichste ASTM-Norm für Zugversuche an Kunststoffen ist ASTM D638. Diese Norm wird zur Bestimmung der Zugeigenschaften von Kunststoffen für die Kontrolle, Spezifikation, qualitative Charakterisierung sowie für Forschungs- und Entwicklungszwecke verwendet. Sie definiert die Prüfgeräte, die Probenform und -abmessungen sowie das zu befolgende Prüfverfahren. Zu den Materialeigenschaften, die mit ASTM D638 bestimmt werden, gehören die Zugfestigkeit, die Probendehnung, die Dehnungswerte, der Elastizitätsmodul und die Möglichkeit, die Poissonzahl bei Raumtemperatur zu bestimmen.

Ausführlichere Informationen finden Sie in der vollständigen Norm: ASTM D638

Die Bestimmung der Zugfestigkeit von Kunststoffen erfolgt im Wesentlichen durch die Messung der Spannung, die erforderlich ist, um eine Kunststoffprobe zu brechen oder zum Nachgeben zu bringen. Daher wird in der Norm zwischen der Streckgrenze und der Bruchfestigkeit unterschieden. Dieses entscheidende Merkmal von Kunststoffen wird häufig in der Forschung und Entwicklung sowie zur Qualitätskontrolle verwendet. Die Zugfestigkeit von Kunststoffen wird mit einer Zugprüfmaschine bestimmt, die die Probe bis zum Bruch auseinanderzieht, während die kritischen Werte gemessen und berechnet werden. Meistens werden diese Prüfungen nach der Norm ASTM D638 durchgeführt, die die Form und die Abmessungen der zu prüfenden Probe festlegt, die Maschinenspezifikationen angibt und das Prüfverfahren beschreibt.

Die ASTM D638 beschreibt den Zugversuch an Kunststoffen. Gemessen werden Zugeigenschaften wie der Zugmodul, Streckspannung, Streckdehnung, die Zugfestigkeit und die Bruchdehnung. Diese Eigenschaften sind wichtig für die Beurteilung und den Vergleich von Kunststoffen und deren Compounds, sowie zur Qualitätssicherung.

Bei spröden Kunststoffen und bei Kunststoffen, die keinen Steckpunkt zeigen, wird die Bruchdehnung direkt messend mit einem mechanischen oder berührungslos messenden Extensometer bestimmt. Bei thermoplastischen Kunststoffen die einen Streckpunkt zeigen, wird die nominelle Bruchdehnung aus dem Verfahrweg der ziehendem Klemme der Prüfmaschine gemessen.

Die Zugfestigkeit ist die höchste Zugspannung, die der Probekörper während eines Zugversuchs erreichen kann. Diese Zugfestigkeit kann an einem Streckpunkt auftreten, dann wird sie „Zugfestigkeit am Streckpunkt“ genannt. Sofern die Zugfestigkeit kurz vor dem Versagen das Probekörpers auftritt, wird sie mit „Zugfestigkeit bei Bruch“ bezeichnet.

Langfaserverstärkte Kunststoffe wie GRC oder CRC werden im Zugversuch nach ASTM D 3039 gemessen. Diese Werkstoffe können richtungsabhängig und je nach Aufbau des Laminats oder Gewebes sehr unterschiedliche Eigenschaften aufweisen. Daher erfordern sie oft spezielle Probekörper und Prüfmethodiken.

Für die Messung der Poissonschen Zahl bei Raumtemperatur bietet die ASTM E132 eine geeignete Prüfmethode an. Bei unverstärkten Kunststoffen kann aber für Berechnungszwecke meist ein fester Wert für die Poissonsche Zahl verwendet werden, da diese weitgehend konstant ist.

Der Standard ist die Messung der Probekörper in einem Konditionierungszustand entsprechend Verfahren A nach ASTM D618. Die ASTM D638 erlaubt aber abweichende Konditionierungs- und Messbedingungen, so dass auch Prüfungen bei niedrigen oder erhöhten Temperaturen nach den Vorgaben dieser Norm durchgeführt werden dürfen.

Die Norm ASTM D638 regelt die Bestimmung der Zugeigenschaften einschließlich der Zugfestigkeit von unverstärkten und verstärkten Kunststoffen. Weitere gebräuchliche Normen für die Zugfestigkeitsprüfung sind ASTM E8/ASTM E8M für Metalle, ASTM D412 für Gummi und Elastomere sowie ASTM D3039 für Faserverbundwerkstoffe