自動車試験

自動車産業は大きな変革期を迎えています。電動化は駆動技術に革命をもたらし、安全性、性能、持続可能性の面で新たな課題をもたらしています。

ツビックローエルは、機械および多機能材料・コンポーネント試験のリーディングプロバイダーとして、メーカーやサプライヤーが革新的なソリューションを実現できるよう支援しています。当社の試験方法は、材料、構造、駆動部品に関する最新の要件を満たすことで、品質と効率の基準を確立しています。国際規格に準拠した標準試験から、カスタマイズされた試験コンセプトまで、数十年にわたる経験と最高レベルの専門知識を活かし、モビリティの未来に向けて前進するお客様をサポートします。

軽量構造用の高強度鋼やアルミニウム合金から、バッテリーシステムや電動駆動装置の試験まで、ツビックローエルは新エネルギー車時代の材料およびコンポーネント試験における信頼できるパートナーです。

電動化/Eモビリティ

エレクトロモビリティと電動化は、自動車業界に新たな課題を突きつけています。バッテリーの安全性、性能、耐用年数から、電動モーターの効率、燃料電池の多機能試験に至るまで、多岐にわたります。

- 実際の条件下でのリチウムイオン電池の負荷容量、効率、安全性を評価し、最高の品質基準を確保するために、機械的、電気的、熱的テストは 電池テストにおいて非常に重要です。

- ヘアピン技術と新型電磁鋼板は、電動モーターの性能と耐久性を最適化しますが、同時に製造工程に大きな課題ももたらします。そのため、材料特性と製造プロセスを精密に分析するためには、革新的な試験方法が極めて重要です。

- 同時に、燃料電池の開発には、ガス拡散性や耐薬品性といった側面を確実にするための詳細な材料試験が必要です。

ツビックローエルは最先端の試験技術を用いて、メーカーやサプライヤーが製品を確実に試験し、さらに開発を進めることを支援しています。バッテリー衝突試験、動的材料試験、高精度シミュレーションのための材料データなど、ツビックローエルは未来のモビリティのためのカスタマイズされたソリューションを提供します。

シャーシ試験

車両のシャシーは、全体的な安全性、走行安定性、快適性、そして燃費効率にとって極めて重要であり、電動化への移行は試験において新たな課題をもたらしています。

- 重要な課題の一つは、大型鋳造構造部品(メガキャスティング)の試験です。これらのシャシーダイカスト部品は、車両の部品数を大幅に削減し、ひいては製造の複雑さを軽減します。新しい技術により、薄肉化と車両重量の軽減が可能になります。これらの大型部品の凝固中に、気泡やひび割れなどの欠陥が発生する可能性があります。これらは構造部品であるため、最高の安全基準が求められ、包括的な試験が不可欠です。試験における課題は、部品が非常に複雑な形状であるにもかかわらず、平らな引張試験片を採取する必要があることです。つまり、非常に小さな試験片形状しか不可能です。このミニ引張試験を実施するために、ツビックローエルは、大型鋳物から作られたミニ引張試験片用の特別なショートクランプ油圧グリップを提供しています。これらのグリップは、クランプと正確な測定の確保という課題に対応しています。平らな引張試験片が必要なのは、丸い試験片を機械加工する必要があり、その結果、鋳物の品質評価に不可欠な外層が除去されるためです。

- ショックアブソーバーと併用されたサスペンションスプリングは、シャーシとボディの間の減衰要素として機能し、現代の自動車の乗り心地と運転安全性にとって不可欠です。特に電気自動車では、バッテリーシステムの追加重量に合わせて運転挙動を最適に調整するために、スプリングとダンパーの試験がますます重要になっています。コイルスプリングは自動車用途において最適な選択肢です。ツビックローエルのスプリング試験システムは、 最大9個のロードセルを備えた独自の多軸測定プラットフォームを特徴としており、軸方向力だけでなく、横方向力や力線も高精度に記録し、貫入点、バネ定数、ブロック力、包絡円など、あらゆるスプリング特性を規格に従って自動的に測定します。

- 自動車ではホイールは鉄、軽金属、複合材、そしてタイヤから構成されます。タイヤの構造は複雑で、様々な物性を持つ材料から作られています。ツビックローエルの試験システムは、ホイール、リム、タイヤの準静的および動的特性を測定するために使用されます。ゴム、繊維、ワイヤーなどの標準試験から、ホイール/リム/タイヤシステム全体の試験まで、幅広い試験に対応しています。

車体試験:金属材料

金属は自動車工学において中心的な役割を果たしています。安定性、安全性、耐久性を確保し、加工も容易です。軽量構造用の高張力鋼やアルミニウム合金から、複雑な鋳造・鍛造部品に至るまで、金属材料は極めて高い負荷に耐えなければなりません。

- 評価と特性評価の基礎となるのは、ISO 6892-1またはASTM E8に準拠した金属の引張試験(r値)です。これらの試験は、板金の基本強度値を分析するために使用されます。

- さらに、 板金成形 試験方法とVDA 238-100小板曲げ試験は、現代の車体構造において、材料を最大限に活用するために重要な役割を果たしています。

- 事故が発生すると、例えば車体では極めて高いひずみ速度が発生します。使用される材料や部品の安全性と衝突性能を正確に評価し、最適化するには、これらの条件下での挙動を把握する必要があります。そのために必要な特性値は、HTMシリーズ高速試験機による 高速引張試験によって得られます。

- さらに、き裂靭性KIcは、金属材料の破壊強度を評価するための重要なパラメータです。これは、き裂成長に対する抵抗性を表すもので、ASTM E399規格に基づいて、あらかじめ定義されたき裂試験片を用いて測定されます。

ツビックローエルは、一般的な材料および破壊モデルの校正に必要なあらゆる試験方法を提供しており、安全で高性能な車両構造の開発をサポートしています。

車体試験:プラスチック材料

軽量構造への要求の高まりと、車両の電動化による新たな要件により、自動車工学におけるプラスチック部品の使用が増加しています。これに伴い、衝突シミュレーションなどのシミュレーションに適したプラスチック材料モデルの開発も必要となり、新たな課題が生じています。

従来の静的塑性材料特性評価に加え、高速引張試験や貫入試験といった高速試験は、極限条件下でのプラスチックの挙動を調査するためにますます重要になっています。さらに、プラスチックの疲労試験は、プラスチックとその接合部の長期的な耐久性を保証するために、ますます重要な役割を果たしています。CAMPUS(Computer Aided Material Preselection by Uniform Standards)は、統一された試験規格を通じて試験結果の比較可能性を向上させる材料メーカーのネットワークであり、車体構造における塑性疲労試験の標準化の基盤を構築しています。ツビックローエルはこの取り組みに積極的に関与しており、常に最新の試験方法を把握しています。

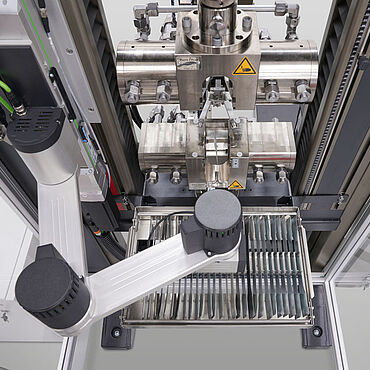

自動車試験 - 自動化の可能性

自動試験システムはほぼすべての分野に不可欠な要素であり、コスト削減と柔軟性の向上を実現しながら、正確で再現性の高い結果をもたらします。

最新のロボット技術を使用することで、試験を24時間体制で実施できるため、スループットが短縮され、手作業による労力が最小限に抑えられ、試験結果へのオペレーターの影響も最小限に抑えられます。しかしながら、自動車業界では、試験件数が完全自動化を正当化するほど多くないことがよくあります。ツビックローエルは、試験システムALEXを通じて、小規模試験シリーズ向けの高精度な自動試験プラットフォームを提供します。このプラットフォームは、正確で比較可能な試験結果を、信頼性、効率性、そしてお客様の要件に合わせて最適にカスタマイズして提供します。

著者について:

グローバル産業管理責任者

- ツビックローエル社において、モビリティおよびバッテリー分野における試験ソリューションの戦略的開発を担当。

- 自動車産業における機械材料および部品試験のスペシャリスト。

- ミュンヘン工科大学(UTG)の成形技術・鋳造工学科で数年間の研究経験あり。

- 大手自動車メーカーとの多数の二国間研究プロジェクトを指揮。

- 研究分野:板金材料の特性評価とin-situ回折実験。

- 2023年博士論文(テーマ:高強度鋼の弾塑性特性評価)