비커스 경도

비커스 경도는 압자 경도에서 계산할 수 있습니다. 연방재료시험연구소(BAM)에서 수행한 종합 시험에서는 기존의 비커스 경도 시험법, InspectorX 알고리즘으로 계산하고 HIT로 재평가한 값을 이용한 비커스 경도 시험법을 바탕으로 20가지 재료를 비교했습니다. 다른 소프트웨어 패키지와 비교했을 때 10% 미만 대 25~30%의 평균 차이를 보였습니다.

[T. Chudoba, M. Griepentrog, International Journal of Materials Research 96 (2005) 11 1242 – 1246]

QCSM 모듈을 이용한 깊이 의존 측정

압입 경도 HIT의 ISO 14577 준수 여부를 판단하기 위해 깊이 감지 나노 압입 측정을 수행하는 동안 특정 최대 하중에서 하중-변위 곡선 F(h)이 측정됩니다. 경도는 이 측정에서 도달한 최대 깊이에 대해서만 표시할 수 있습니다. 깊이에 따른 경도 프로파일은 시편의 다양한 위치에서 다양한 하중을 측정하는 방식으로만 측정할 수 있습니다. 이는 시간이 많이 소요되는 과정이며, 데이터 분석에도 많은 노력이 필요합니다.

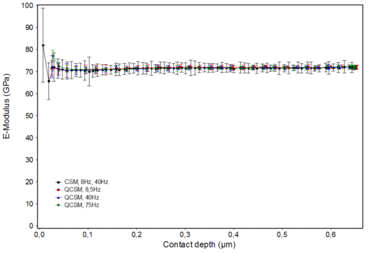

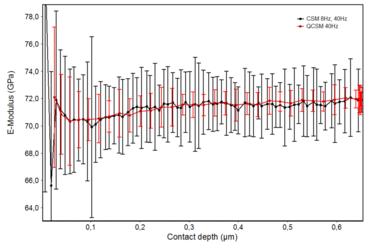

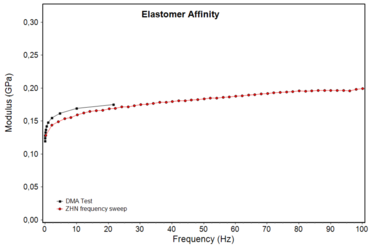

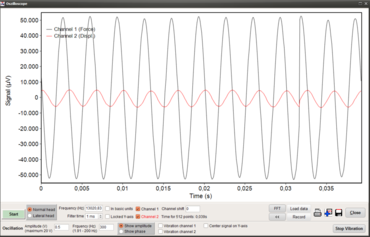

CSM이나 QCSM 방식을 이용하는 경우, 작은 진동의 접촉 강성이 하중이 가해지는 동안 힘 진폭 및 변위 진폭의 계수로 이미 측정됩니다.

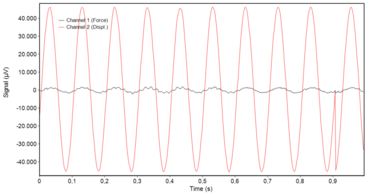

연속 강성 측정(CSM) 방법에서는 힘 신호에 연속 소진동을 추가합니다. 힘과 변위 진폭의 비율에서는 이동 질량, 주파수, 댐핑 계수를 고려한 약간의 수정을 한 후 압자와 시편 사이의 접촉 강성을 알 수 있습니다. CSM 방법에서는 하중이 가해지는 동안 정하중은 진동마다 조금씩 다릅니다. 이로 인해 여러 진동의 평균화와 피드백 제어가 복잡해집니다.

반면, QCSM 방법에서는 힘이 단계적으로 증가하고 진동이 0.5초~3초 사이의 짧은 체류 시간 중에만 전환됩니다(QCSM 방법의 원리 참조). 이 때문에 여러 진동의 평균화가 쉬워지고 피드백 제어도 더 정확합니다. 예를 들어, 40Hz의 주파수와 1.4초의 체류 시간에 측정된 56개의 진동이 있습니다. QCSM 방법에서는 크리프가 결과에 미치는 영향을 줄이기 위해 측정된 진폭의 최초 20%를 평균에 반영하지 않습니다. 이는 점성 재료에 특히 중요합니다.

나노 압흔: 나노미터 분해능을 이용한 마이크로 마모 조사

DLC(Diamond like Carbon: 다이아몬드 상 탄소) 코팅은 높은 경도, 낮은 마찰력, 높은 내식성 때문에 산업 분야에서 널리 사용됩니다. 실제 적용 조건에서 수행하는 산업 마모 시험의 결과와 표준 시험실 마모 시험의 결과는 여전히 불일치합니다.

우세한 마모 메커니즘을 조사하고 이해하기 위해서는 고분해능으로 접촉 반경이 0.1μm ~ 20μm 사이인 단일 돌기 접촉을 조사해야 합니다. 변위 측정에서 나노미터 분해능으로 1N 미만의 하중 범위에서 마모를 측정하는 기술은 거의 존재하지 않습니다.

이제 그러한 조사를 위해 고분해능 가로 방향력-변위 측정과 결합한 나노 압흔을 사용할 수 있습니다.

시편, 압자, 수직 항력

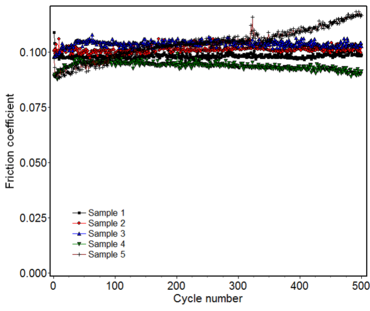

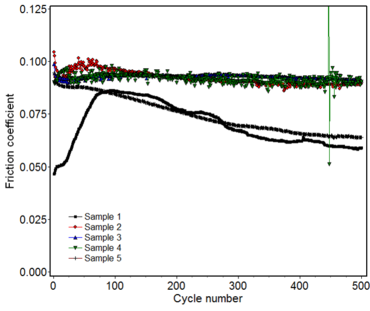

| 파라미터 | 필름 재료 | 필름 두께 µm | 경도 GPa | 영률 GPa | 항복 강도 GPa | 푸아송 비 |

| 샘플 1 | a-C:H | 4 | 14.5 | 120 | 10.9 | 0.2 |

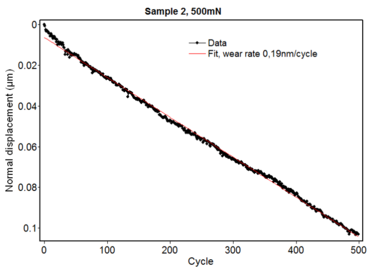

| 샘플 2 | a-C (high sp3) | 5 | 50.0 | 542 | 30.1 | 0.2 |

| 샘플 3 | a-C | 3 | 15.0 | 170 | 8.8 | 0.2 |

| 샘플 4 | a-C:W(17%) | 3 | 14.5 | 140 | 9.5 | 0.2 |

| 샘플 5 | a-C:H(체계화됨) | 4 | 12.2 | 103 | 9.0 | 0.2 |

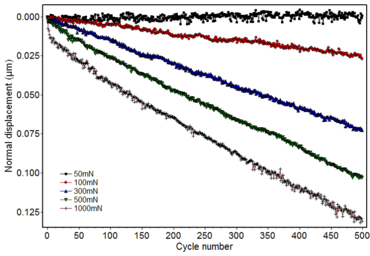

- 압자 1: 다이아몬드, 67μm 초기 반경, 5 forces 50mN ~ 1000mN

- 압자 2: 다이아몬드, 6μm 초기 반경, 7 forces 5mN ~ 200mN

- 압자 3: 초경합금 100μm 초기 반경, 4 forces 100mN ~ 1000mN

마모율 결과 요약

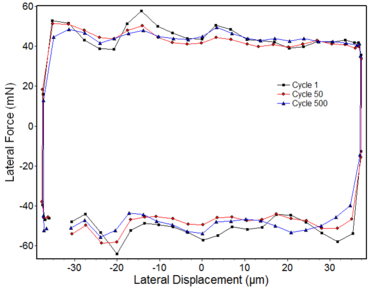

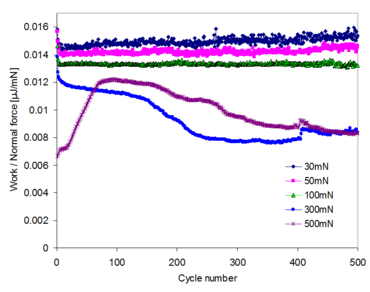

- 접촉 압력이 항복 강도의 약 10%~30%인 경우, DLC 코팅에 대한 마모는 진동 운동이 느리고 습도가 약 59%일 때 시작됩니다.

- 접촉 압력이 항복 강도에 도달하면 마모 메커니즘이 바뀝니다.

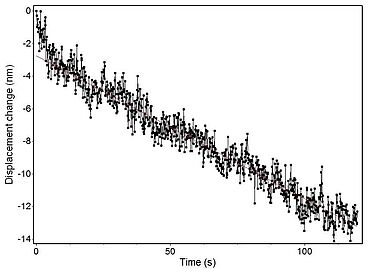

- 마모율은 매끄러운 표면의 접촉 압력에 대략 비례합니다. 슬라이딩 운동 당 깊이 증가는 0.15nm 미만이므로 0~2개의 원자층 정도입니다. 마모는 입자 분해가 없는 연속 절차입니다.

- 마모는 DLC를 함유한 수소의 낮은 정규화 접촉 압력에서 시작됩니다.

- 이런 마모 유형에서는 높은 경도 수준이 유리하지 않습니다. 동일한 하중에서 경질 코팅의 (절대) 마모율은 연질 코팅과 대략 같습니다.

- 단단한 금속으로 만든 대응물은 다이아몬드 팁에 비해 코팅의 마모율이 약 2.5배 높습니다.

- 조사한 마모 유형의 경우, 마모율과 마찰 사이에는 상관관계가 없습니다.

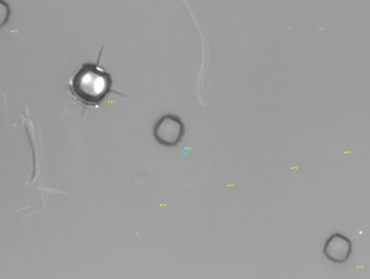

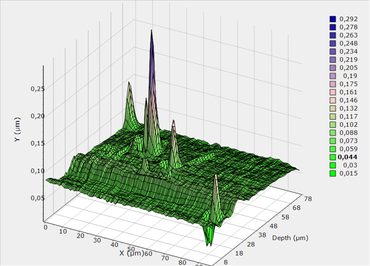

반경이 약 10µm인 구형 압자로 용융 실리카 시편에 여러 번의 압흔을 가했습니다. 시편 스캔에도 동일한 압자를 사용했습니다. 그림 2는 800mN(왼쪽 상단) 및 2x 500mN의 압흔이 있는 유리 표면입니다. 그보다 약한 힘으로 가하는 추가 압흔은 완전히 탄력적입니다. 200mN의 압흔 1회는 광학적으로 인식하기 어렵지만, 몇 나노미터의 작은 소성 변형은 측정할 수 있습니다.

- 측정은 15mN의 접촉력을 이용하여 수행했습니다. 주사력이 상대적으로 크지만 접촉은 완전히 탄력적이며, 예상되는 작은 마찰 계수에 대한 가로 방향력을 측정하기는 더 쉽습니다. 스캔 범위는 화면에서 최대 배율이 약 3350인 광학 이미지의 경우 97µm x 77.5µm의 이미지 크기에 해당합니다. 그 밖의 시험 파라미터는 다음과 같습니다.

- 45개 라인

- 라인당 스캔 시간: (고해상도) 25초

- 데이터 속도 8Hz

- 오프셋 10%(시동-정지 효과를 배제하기 위해 분석된 범위 바깥쪽 양측의 추가 스캔 길이)

- 진동 주파수 40Hz

- 진폭 0.1V(변위 약 5nm 및 힘 진폭 0.8mN에 해당)

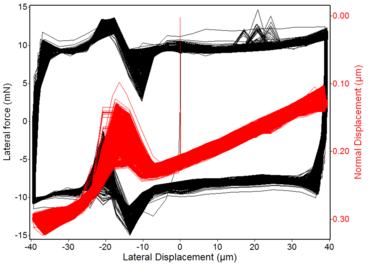

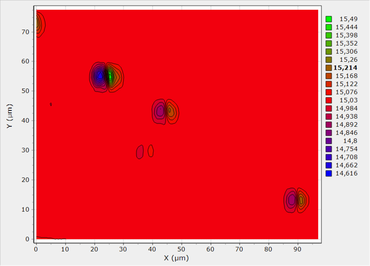

수직 항력 신호를 매핑하면 압자가 압흔 안쪽으로 미끄러질 때는 힘이 낮아지고 바깥쪽으로 미끄러져 나올 때는 커지므로 압흔 위치를 분명하게 감지할 수 있습니다. 힘 조절은 이러한 효과를 상쇄할 만큼 빠르지 않습니다.

이때 200mN 압흔 위치에서 약간의 왜곡도 보입니다. 진동의 힘 진폭이 나타나는 경우에만 유사한 결과를 얻을 수 있습니다(그림 4).

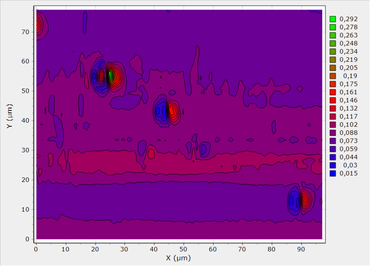

영률을 측정하기 위해서는 접촉 강성(측정된 힘과 변위 진폭에서 쉽게 얻을 수 있음) 뿐만 아니라 정확한 압흔 깊이도 필요합니다. 따라서 변위 측정을 위한 영점 보정이 필요하며, 이는 동일한 분석 창에서 수행할 수 있습니다. 용융 실리카의 영률 매핑 결과는 그림 5에 나와 있습니다. 72Gpa의 예상값은 압흔 위치를 제외한 전체 영역에서 잘 얻어집니다. 이때 표면이 평평하다고 가정하는 분석 모델은 정확하지 않기 때문에 결과가 너무 큽니다.

다이아몬드 팁과 유리 사이의 마찰 계수는 가로 방향력과 수직 항력의 비율로 구합니다. 이는 그림 6과 그림 7에 나와 있습니다. 압흔 위치에서 마찰은 그림3과 같이 움직이는 방향으로 감소하고, 팁이 압흔 밖으로 이동하면 증가합니다.

평평한 부문에서 마찰 계수는 0.7~0.8입니다. 시편의 앞부분에서만 약간 낮아지는데 그 이유는 분명하지 않습니다.

한 번 스캔하는 동안 제시된 성질을 측정했으며, 2,000초 정도로 비교적 오래 걸렸습니다. 스캔 시간을 상당히 줄일 수 있지만, 더 빨리 진행할 경우 분산 증가를 초래할 수 있습니다.