Nanoindentazione

La tendenza alla miniaturizzazione dei componenti ha portato a una collaterale esigenza di metodi in grado di determinare la capacità di carico meccanica di questi componenti straordinariamente piccoli. È proprio questo il ruolo della nanoindentazione: il test di indentazione strumentale nell’ordine delle nanograndezze. Gli strati più sottili vengono testati per durezza, coesione, forza e usura con la nanoindentazione.

La diversità della nanoindentazione

Con l’avanzare del progresso tecnologico, le dimensioni dei componenti, e parallelamente l’uso dei materiali, tendono a diminuire costantemente. Per questo motivo la nanoindentazione sta diventando il metodo principe per la misurazione delle proprietà meccaniche su scala micro e nano. I sistemi di prova – nanoindentatori – coprono una vasta gamma di applicazioni. Con l’avanzare del progresso tecnologico, le dimensioni dei componenti, e parallelamente l’uso dei materiali, tendono a diminuire costantemente. Per questo motivo la nanoindentazione sta diventando il metodo principe per la misurazione delle proprietà meccaniche su scala micro e nano. I sistemi di prova – nanoindentatori – coprono una vasta gamma di applicazioni.

Durezza e modulo di Young secondo ISO 14577

La misurazione viene generalmente eseguita con un penetratore Berkovich con controllo della forza. Sono possibili misurazioni rapide, ad esempio con carico 10 s, tempo di mantenimento 5 s e rimozione del carico 4 s.

Valori misurabili:

- Durezza di indentazione HIT (convertibile in HV)

- Durezza Martens HM o HMs

- Moduli di indentazione EIT (modulo di elasticità)

- Creep di indentazione CIT o rilassamento RIT

- Rapporto tra la componente di deformazione elastica e l'energia di indentazione nIT

In totale si possono determinare più di 60 valori.

Test micro scratch

I test vengono generalmente eseguiti con punte sferiche con raggio compreso tra 5 e 10 μm. Lo stress massimo avviene più spesso nel rivestimento e non nel substrato. Sono possibili scansioni multiple della superficie. L'usura della punta e l'impatto della rugosità superficiale sono ridotti grazie alla ridotta lunghezza del graffio.

Misurazione delle curve sforzo/ deformazione

In collaborazione con il centro di ricerca di Karlsruhe, è stato sviluppato un metodo che permette di determinare l'intera curva sforzo-deformazione dei metalli a partire da penetratori sferici. Si basa sull'uso di reti neurali per identificare i parametri, prendendo in considerazione anche l'indurimento cinematico.

Durezza Vickers

La durezza Vickers può essere calcolata in base alla durezza di indentazione. Uno studio approfondito condotto dall'ente federale per la ricerca e la prova dei materiali (BAM) ha confrontato 20 materiali utilizzando il metodo convenzionale di durezza Vickers e il metodo di durezza Vickers con valori calcolati con algoritmi InspectorX e rivalutati utilizzando HIT. Lo studio ha dimostrato una differenza media di < 10% contro il 25-30% con altri pacchetti software.

[T. Chudoba, M. Griepentrog, International Journal of Materials Research 96 (2005) 11 1242 – 1246]

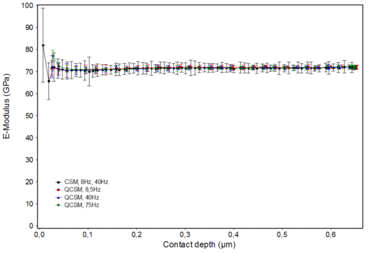

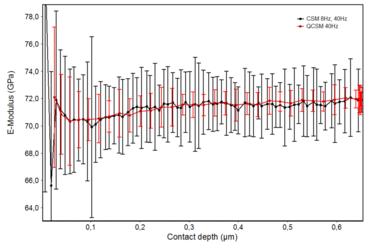

Misurazioni con il metodo QCSM

Durante le misure della nanoindentazione di profondità per la rilevazione della durezza d’indentazione HIT secondo la norma ISO 14577, la curva dello spostamento del carico F(h) viene misurata con un carico massimo definito. La durezza può essere indicata solamente per la massima profondità raggiunta durante il test. La determinazione della durezza dalla profondità è possibile solo utilizzando carichi differenti in punti diversi del provino. Questa procedura è particolarmente costosa in termini di tempo e richiede molti sforzi nell’analisi dei dati.

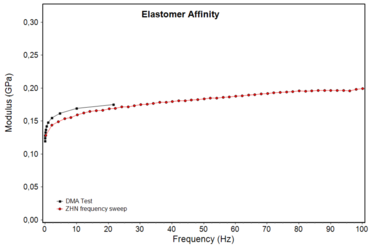

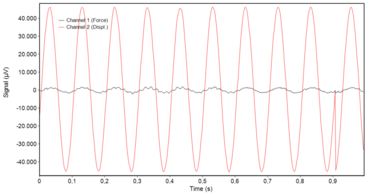

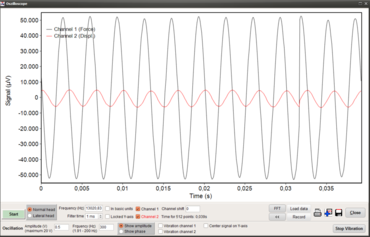

Con il metodo CSM o QCSM, la rigidità di contatto viene misurata già durante la fase di carico come quoziente di quantità di forza e di spostamento in una piccola oscillazione.

Il metodo CSM aggiunge costantemente piccole oscillazioni al segnale della forza. La ratio tra forza e spostamento costituisce la rigidità di contatto tra indentatore e provino al netto di alcune correzioni, nelle quali vengono considerate la massa in movimento, la frequenza e il coefficiente di ammortizzamento. Nel metodo CSM, durante la fase di carico la forza statica è leggermente maggiore ad ogni oscillazione, ciò complica il calcolo della media su di molteplici oscillazioni e il controllo dei feedback.

Contrariamente, durante il test QCSM, la forza viene incrementata a piccoli step e l’oscillazione viene cambiata solo durante un breve intervallo compreso tra 0,5 e 3 secondi (vedi i principi del metodo QCSM). Ciò consente un facile calcolo della media per un gran numero di oscillazioni e una maggiore accuratezza nel controllo del feedback. Per esempio, 56 ampiezze sono misurate ad una frequenza di 40 Hz e un tempo di permanenza di 1,4 s. Nel metodo QCSM il primo 20% delle ampiezze misurate non sono considerate nel calcolo della media per ridurre l’influenza del creep sui risultati. Ciò risulta particolarmente importante per i materiali viscosi.

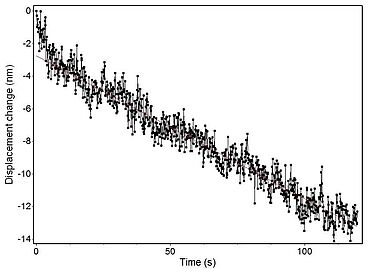

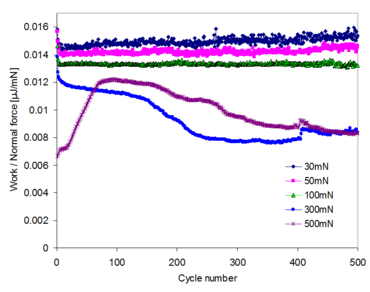

Nanoindentazione: controllo delle micro usure con risoluzione nanometrica

I rivestimenti Diamond like Carbon (DLC) hanno molteplici applicazioni industriali per via della loro durezza, del basso coefficiente d’attrito e dell’alta resistenza alla corrosione. Vi sono ancora alcune discrepanze tra i risultati dei test d’usura industriale in condizioni reali e i test standardizzati dei laboratori.

Per comprendere le cause principali dell’usura è necessario osservare i singoli punti di contatto con raggio di contatto compreso 0,1 μm – 20 μm con alta risoluzione. Esistono poche soluzioni per la misurazione dell’usura per carichi al di sotto di 1 N con risoluzione nanometrica nella rilevazione dello spostamento.

La nanoindentazione, combinata con una rilevazione ad alta risoluzione dello spostamento dovuto alla forza laterale, può essere usata per questo genere di analisi.

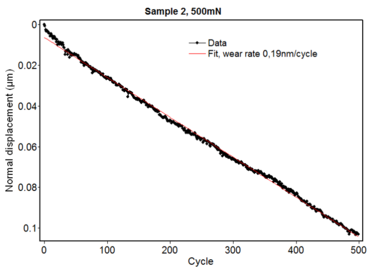

Il durometro universale nanomeccanico ZHN con l’unità di forza laterale (LFU) viene utilizzato per i test di micro usura.

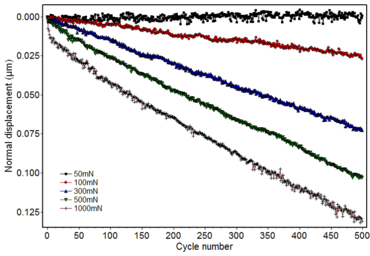

- Condizioni di prova:

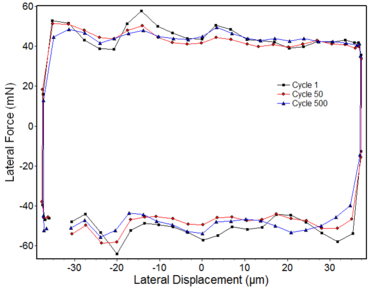

- 500 cicli di movimento oscillante

- 80 μm di ampiezza, velocità costante

- 6 secondi per ciclo → velocità di 26,7 μm/s

- Tempo di misurazione 3024 s

- Velocità di trasmissione dati 8 Hz

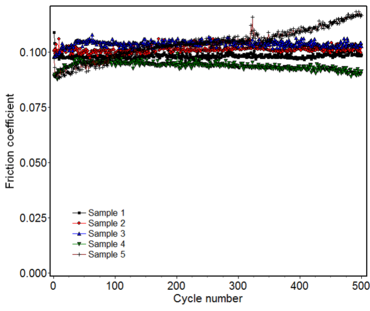

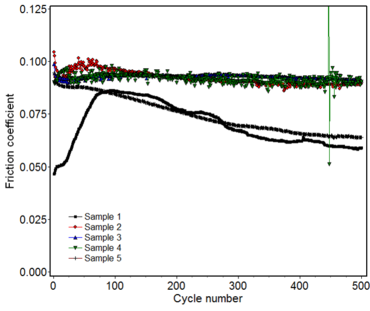

Provini, penetratori, forze normali

| Parametro | Materiale film | Spessore film µm | Durezza GPa | Modulo di Young GPa | Resistenza snervamento GPa | Indice di Poisson |

| Provino 1 | a-C:H | 4 | 14,5 | 120 | 10,9 | 0,2 |

| Provino 2 | a-C (high sp3) | 5 | 50,0 | 542 | 30,1 | 0,2 |

| Provino 3 | a-C | 3 | 15,0 | 170 | 8,8 | 0,2 |

| Provino 4 | a-C:W (17%) | 3 | 14,5 | 140 | 9,5 | 0,2 |

| Provino 5 | a-C:H (strutturato) | 4 | 12,2 | 103 | 9,0 | 0,2 |

- Penetratore 1: Diamante, raggio iniziale 67 μm, 5 forze 50 mN – 1000 mN

- Penetratore 2: Diamante, raggio iniziale 6 μm, 7 forze 5 mN – 200 mN

- Penetratore 3: Metallo duro, raggio iniziale 100 μm, 4 forze 100 mN – 1000 mN

Riepilogo dei risultati del tasso di usura

- Durante lenti moti oscillatori e con 50% di umidità, l’usura dei rivestimenti DLC inizia quando la pressione di contatto si aggira intorno al 10-30% del carico di snervamento.

- Il meccanismo di usura cambia quando la pressione di contatto raggiunge il carico di snervamento.

- Il tasso di usura è approssimativamente proporzionale alla pressione di contatto per le superfici lisce. L’aumento di profondità per ogni scorrimento è inferiore a 0,15 nm, corrispondenti a 0 – 2 strati atomici. L’usura è un processo costante, privo di degrado particellare.

- L’usura inizia ad una pressione normalizzata di contatto inferiore per il DLC - contenente idrogeno.

- Un maggiore grado di durezza non comporta alcun vantaggio per questo tipo di usura. A parità di carico il rateo di usura (assoluto) per rivestimenti duri è approssimativamente lo stesso che per i rivestimenti morbidi.

- Le controparti in metallo mostrano un rateo d’usura dei rivestimenti 2,5 volte maggiore rispetto alle punte diamantate.

- Per il tipo di rivestimento analizzato non c’è correlazione tra tasso d’usura e attrito.

Mappatura delle nanoindentazioni - test

L’elemento più debole in un sistema determina il suo comportamento durante la fase di carico. Di conseguenza i metodi di test globale comportano diversi vantaggi. L’utilizzo di nanoindentatori per la mappatura delle proprietà meccaniche è uno step avanti rispetto alla caratterizzazione globale.

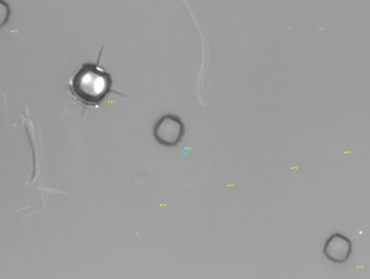

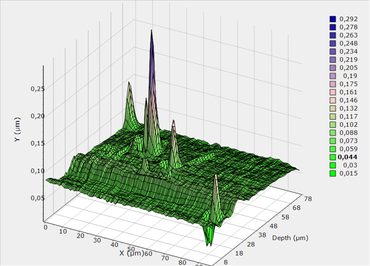

Qui sotto troverai un esempio di misurazione con indentazioni di un campione di silice fusa:

Un campione di silice fusa è stato sottoposto a molteplici indentazioni con un penetratore sferico di raggio pari a circa 10 μm. Lo stesso penetratore era stato utilizzato per la scansione del provino. La fig. 2 mostra la superficie di vetro con indentazioni da 800 mN (in alto a sinistra) e 2x 500 mN. Indentazioni di forza inferiore sono risultate completamente elastiche. Una indentazione a 200 mN risulta difficile da riconoscere a occhio nudo, in ogni caso lascia una lieve deformazione plastica misurabile di alcuni nanometri.

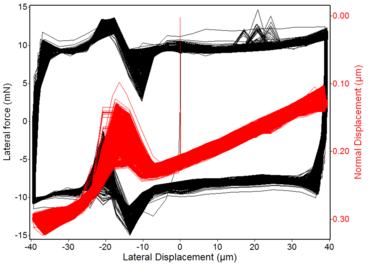

- Le misurazioni sono state rilevate con una forza di contatto pari a 15 mN. Si tratta di una forza notevole per un processo di scansione, ma il contatto è completamente elastico e permette una migliore misurazione della forza laterale per il basso coefficiente di attrito atteso. Il raggio di scansione corrisponde a una grandezza d’immagine di 97 µm x 77,5 µm per l’immagine ottica con il maggiore ingrandimento a schermo di circa 3350. Di seguito gli altri parametri del test:

- 45 linee

- Scansione per linea: 25 s (per alta risoluzione)

- Velocità di trasmissione dati 8 Hz

- Offset del 10 % (lunghezza di scansione aggiuntiva su entrambi i lati al di fuori del campo visualizzato per escludere gli effetti di start e stop)

- Frequenza di oscillazione 40 Hz

- Ampiezza 0,1 V (corrisponde a circa 5 nm di spostamento e 0,8 mN di forza).

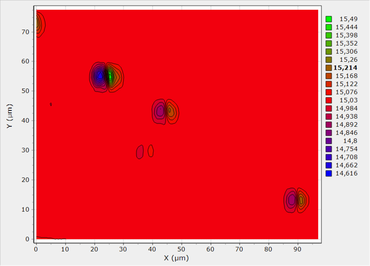

La mappatura del segnale di forza normale permette una chiara individuazione delle posizioni di indentazione, perché la forza diminuisce nel momento in cui l’indentatore penetra nell’indentazione e aumenta quando scivola fuori. Il controllo della forza non è sufficientemente veloce da compensare questo effetto.

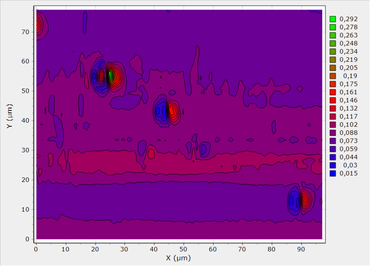

Qui si può notare una lieve distorsione in corrispondenza dell’indentazione da 200 mN. Un risultato simile si presenta solo quando si presenta l’ampiezza della forza di oscillazione (fig. 4).

Per la determinazione del modulo di Young non è necessaria solo la rigidità di contatto – che può essere rapidamente ottenuta dalla forza misurata e dall’ampiezza dello spostamento – ma anche la corretta profondità di indentazione. Di conseguenza è necessaria una correzione a punto zero per la misurazione dello spostamento. Il risultato della mappatura del modulo di Young sulla silice fusa è visibile nella fig. 5. Il valore atteso di 72 GPa è rispettato su tutta l’area, fatta eccezione per le posizioni di indentazione. In questi casi il modello di analisi che assume una superficie piatta è errato, e di conseguenza i risultati troppo grandi.

Il coefficiente di attrito tra la punta in diamante e il vetro si ottiene dalla ratio di forza laterale e normale, come mostrato in fig. 6 e 7. Nei punti di indentazione, l’attrito diminuisce nella direzione del movimento, come in fig. 3, e aumenta quando la punta si sposta dall’indentazione.

Nell’area piatta il coefficiente di attrito è tra 0,7 – 0,8. Solo nella parte frontale del provino scende leggermente, per ragioni non chiare.

La misurazione di tutte le suddette proprietà è stata effettuata durante la scansione, durata circa 2000 secondi. Una considerabile riduzione dei tempi di scansione sarebbe stata possibile; in ogni caso un movimento più veloce avrebbe potuto portare ad un aumento di dispersione.

Applicazioni aggiuntive della nanoindentazione

- Rivestimento da morbido (polimero) a rigido (rivestimenti tipo diamante)

- Determinazione di sollecitazioni critiche per cricche o deformazioni plastiche

- Rivestimenti in materiale resistente per i tool e come protezione antigraffio

- Rivestimenti protettivi su vetro

- Vernici e rivestimenti sol-gel

- Misurazione automatizzata della durezza su sezione trasversale del provino

- Nano rivestimenti per sensori e MEMS/NEMS

- Materiali biologici

- Effetti matrice in leghe (mappatura)

- Materiali ceramici e compositi

- Superfici a ioni impiantati

- Analisi dei danni nella microelettronica