Nano indentation (angl. Nanoindentation)

En caractérisant des nano-matériaux, le ZHN ZwickRoell satisfait aux besoins de miniaturisation des composants et méthodes relatives à la détermination de la résistance mécanique de ces petites pièces. Les couches les plus minces sont, entre autres, testées pour leur dureté, leur force d'adhérence et leur usure - en somme, la nanoindentation.

Diversité de la nano indentation

L’innovation technologique s’accompagne d’un allègement des matériaux.C'est pourquoi la nanoindentation tend à devenir la technique privilégiée pour déterminer les propriétés mécaniques des matériaux à l'échelle micro et nanométrique.Les systèmes d’essais - appelés nano indenteurs - couvrent un large choix d'applications:

Mesure de la dureté et du module d'élasticité selon ISO 14577

Les mesures s'effectuent en principe avec un pénétrateur Berkovich sous contrôle de la force. Des mesures rapides sont possibles, par exemple avec chargement 10 s, temps d'arrêt 5 s et déchargement 4 s.

Grandeurs mesurables:

- Dureté de pénétration HIT (convertible en HV)

- Dureté Martens HM ou HMs

- Module de pénétration EIT (module d’élasticité)

- Fluage de pénétration CIT ou relaxation RIT

- Rapport portion de déformation élastique et énergie d'indentation nIT

Vous pourrez au total éditer plus de 50 grandeurs

Micro-Scratchtests

Les tests sont typiquement réalisés à l'aide de pointes sphériques avec un rayon entre 5 et 10 µm. La contrainte maximale est ainsi présente dans la couche et non dans le substrat. Plusieurs balayages de la surface sont possibles. La faible longueur de rayure réduit l'usure de la pointe ainsi que l'impact des inégalités de surface.

Mesure des courbes de contrainte-allongement

Une méthode permettant de déterminer une courbe de contrainte-allongement complète des métaux, à partir des empreintes de pénétrateurs, a été développée en partenariat avec Centre de Recherche de Karlsruhe.Elle est basée sur l'utilisation des réseaux de neurones pour l'identification des paramètres et prend également en compte le durcissement cinématique.

Dureté Vickers

La dureté Vickers peut être calculée à partir de la dureté de pénétration. Une étude approfondie du BAM (Institut fédéral de Recherche des Matériaux), sur 20 matériaux, menée entre dureté Vickers conventionnelle et dureté Vickers convertie à partir de IT a mis en évidence une différence moyenne < 10 % pour les calculs obtenus avec les algorithmes InspectorX contre 25 à 30 % pour ceux obtenus avec d'autres suites logicielles.

[T. Chudoba, M. Griepentrog, International Journal of Materials Research 96 (2005) 11 1242 - 1246]

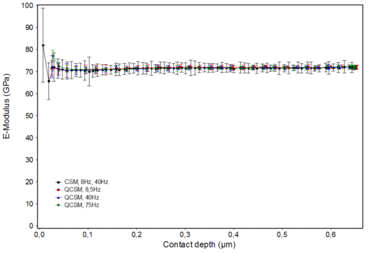

Mesures dépendantes de la pénétration avec le module QCSM

Pour les mesures de dureté servant à déterminer la dureté d'indentation HIT selon la norme ISO 14577, la courbe force-pénétration F(h) est mesurée avec une charge maximale déterminée. La dureté peut uniquement être spécifiée pour la profondeur maximale approchée. Une courbe de dureté pénétration peut uniquement être déterminée par des mesures avec différentes forces en différents points de l’éprouvette. Dans le cas de la nanoindentation, celle-ci est complexe et augmente considérablement le temps de mesure et d’exploitation.

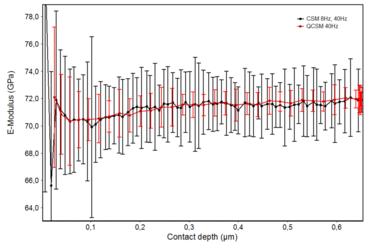

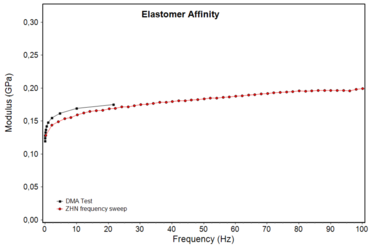

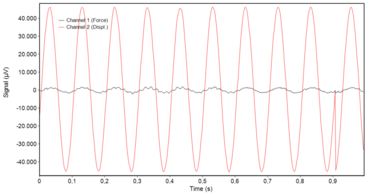

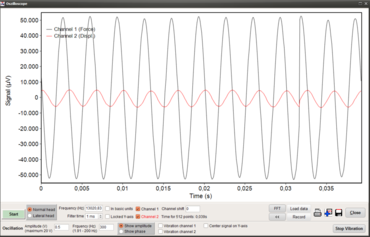

Dans la méthode CSM ou QCSM, la rigidité est calculée pendant le chargement à partir du quotient de l'amplitude de force et de l'amplitude de course d'une petite oscillation.

Dans la méthode de mesure continue de la rigidité (CSM), une petite oscillation est superposée en continu au signal de force statique.Après prise en compte de la masse vibrante, de la fréquence et du coefficient d'amortissement, le ratio entre la force et l'amplitude de course donne la rigidité de contact entre l'échantillon et l‘éprouvette.Dans la méthode CSM, la force statique pendant le chargement varie légèrement à chaque oscillation.Cela complique le calcul de la moyenne ainsi que la régulation.

Dans la méthode QCSM, en revanche, la force augmente par paliers et les oscillations sont activées pendant un court temps de maintien d'environ 0,5 s - 3 s (voir schéma de principe QCSM).Cela permet de calculer la moyenne de plusieurs oscillations et simplifie la régulation.Par exemple, 56 amplitudes sont mesurées à une fréquence de 40 Hz et un temps de maintien (dwell time) de 1,4 s.Dans la méthode QCSM, les premiers 20 % des oscillations ne sont pas pris en compte dans le calcul de la moyenne afin de réduire l'influence du fluage sur le résultat.Cela est particulièrement important pour les matériaux visqueux.

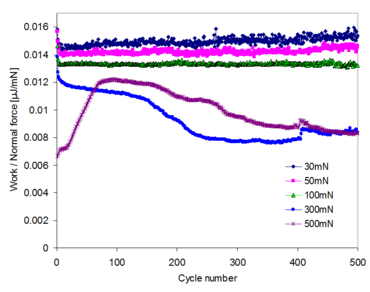

Nanoindentation: Recherche sur la micro-usure avec une résolution de l'ordre du nanomètre

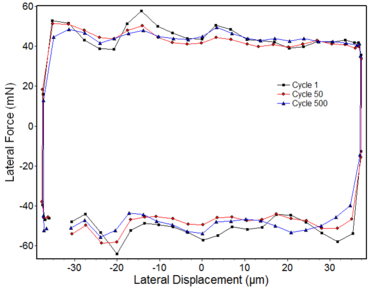

Le carbone de type diamant (DLC), qui présente certaines des propriétés typiques du diamant (grande dureté, faible friction et grande résistance à la corrosion), est fréquemment utilisé en applications industrielles. Des divergences, entre tests d'usure industriels en conditions d'utilisation et tests d'usure standards en laboratoire, demeurent toutefois.

Une analyse des irrégularités de surface individuelles avec rayons de contact entre 0,1 μm et 20 μm environ avec une haute résolution sera par conséquent requise pour rechercher et comprendre les mécanismes d'usure dominants.

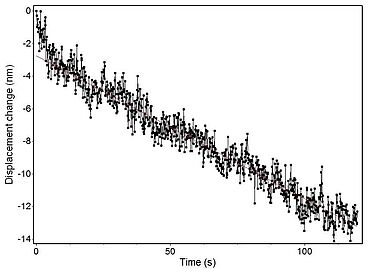

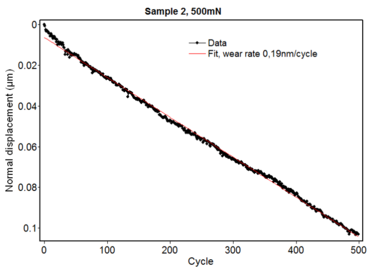

Pour déterminer l’usure dans la plage de mesure inférieure à 1 N - avec une résolution nanométrique dans la mesure de la course -, un essai de nano indentation associé à des mesures haute résolution de force transverse-course est désormais possible.

Éprouvettes, pénétrateurs, forces normales

| Paramètres | Films | Épaisseur éprouvette µm | Dureté GPa | Module d’élasticité GPa | Limite d'élasticité GPa | Coefficient de Poisson |

| Éprouvette 1 | a-C:H | 4 | 14,5 | 120 | 10,9 | 0,2 |

| Éprouvette 2 | a-C (portion élevée sp3) | 5 | 50,0 | 542 | 30,1 | 0,2 |

| Éprouvette 3 | a-C | 3 | 15,0 | 170 | 8,8 | 0,2 |

| Éprouvette 4 | a-C:W (17%) | 3 | 14,5 | 140 | 9,5 | 0,2 |

| Éprouvette 5 | a-C:H (structurée) | 4 | 12,2 | 103 | 9,0 | 0,2 |

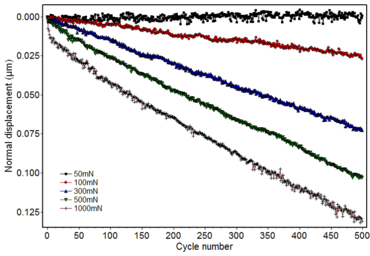

- Pénétrateur 1: Diamant, 67 μm rayon initial, 5 forces 50 mN - 1000 mN

- Pénétrateur 2: Diamant, 6 μm rayon initial, 7 forces 5 mN - 200 mN

- Pénétrateur 3: Métal dur, 100 μm rayon initial, 4 forces 100 mN - 1000 mN

Résumé des résultats du taux d'usure

- L'usure avec des oscillations lentes et une humidité d'environ 50 % démarre sur les revêtements DLC lorsque la pression de contact est de l’ordre de 10 % à 30 % de la limite d'élasticité.

- Lorsque la pression de contact atteint la limite d'élasticité, le mécanisme d'usure change.

- Sur les surfaces lisses, le taux d'usure est approximativement proportionnel à la pression de contact. L'augmentation de la profondeur par mouvement de déplacement est inférieure à 0,15 nm et donc de 0 à 2 couches atomiques, seulement. L'usure est un processus continu sans dégradation des particules.

- L'usure démarre à une pression de contact normalisée inférieure pour les DLC hydrogénés.

- Une dureté plus élevée n'est pas avantageuse pour ce type d'usure. À charge égale, le taux d'usure (absolue) des revêtements durs est à peu près le même que celui des revêtements souples.

- Les contre-pièces en métal dur provoquent une usure des revêtements environ 2,5 fois plus élevée que les pointes diamant.

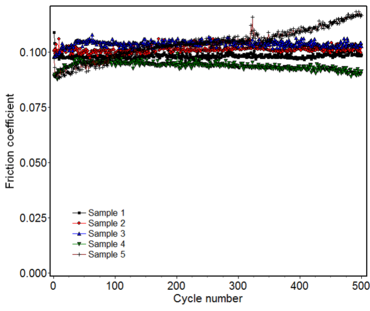

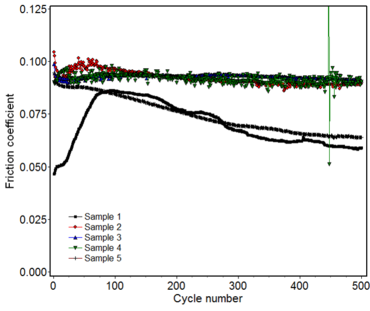

- Pour le type d'usure étudié, aucune corrélation n’apparaît entre le taux d'usure et le frottement.

Cartographie des tests de nanoindentation

Le maillon le plus faible décide du comportement du système sous charge. Les méthodes de mesure qui caractérisent un échantillon sont par conséquent globalement avantageuses. La cartographie des propriétés mécaniques est une étape vers la caractérisation globale.

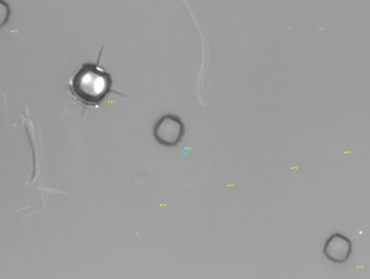

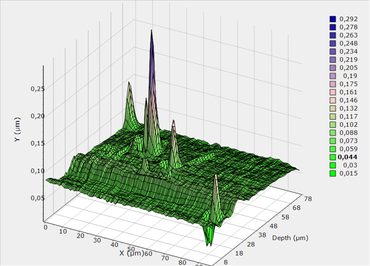

Voici un exemple de mesure d'un échantillon de verre de quartz avec des indentations:

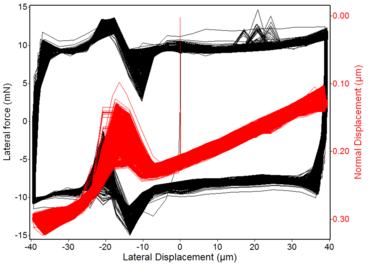

Des empreintes ont été réalisées dans une éprouvette de verre de quartz à différentes charges avec un pénétrateur sphérique d'environ 10 µm de rayon. Le même pénétrateur a également été utilisé pour scanner l'éprouvette. La fig. 2 montre la surface du verre de quartz avec des indentations à 800 mN (en haut à gauche) et 2 x 500 mN. Les autres indentations à des charges plus faibles étaient purement élastiques. Une indentation à 200 mN est à peine visible, mais montre une déformation non plastique de quelques nanomètres.

- Les mesures ont été effectuées avec une force de contact de 15 mN. Lorsque cette force de balayage relativement grande est sélectionnée, le contact est purement élastique et même avec des coefficients de frottement très faibles, une résolution suffisante est encore disponible pour les mesures de force latérale. La zone de balayage correspond à la taille d'image de l'optique de 97 µm x 77,5 µm au plus fort grossissement de 3350 x sur l'écran. Les autres paramètres de mesure étaient les suivants:

- 45 lignes

- Temps de balayage par ligne: 25s pour la haute résolution

- Débit de données 8 Hz

- Décalage de 10 % (longueur de balayage supplémentaire des deux côtés en dehors de la plage affichée pour exclure les effets de démarrage et d'arrêt)

- Fréquence d’oscillation 40 Hz

- Amplitude 0,1 V (correspond à un déplacement d'environ 5 nm et à une amplitude de force de 0,8 mN)

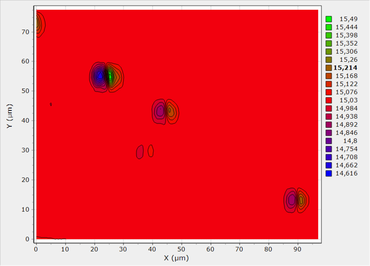

Les positions des empreintes peuvent être aisément comprises grâce à la cartographie de la force normale, puisque la force diminue lorsqu'on glisse vers le bas de l'empreinte et augmente lorsqu'on glisse vers l'extérieur. La régulation n’est pas suffisamment rapide pour compenser ces effets.

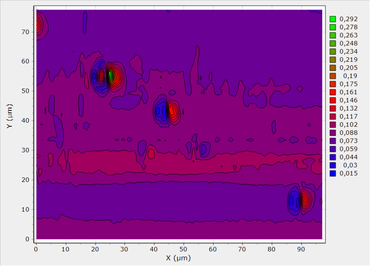

Vous pouvez également identifier ici la légère perturbation à l'impression de 200 mN. Une image similaire est obtenue en limitant l’affichage à l'amplitude d'oscillation de la force (fig. 4).

La rigidité de contact - qui peut être aisément déterminée à partir de la force mesurée et de l'amplitude de course - mais aussi la profondeur de pénétration correcte sont donc nécessaires à la détermination du module de Young. Une correction du point zéro, qui peut être effectuée dans la même fenêtre d'exploitation, est également requise. Le résultat de la cartographie du module de Young du verre de quartz est présenté en fig. 5. La valeur attendue de 72 Pa est assez correctement approchée sur toute la surface, à l'exception des positions d'indentation. Le modèle d'exploitation d'une surface plane n'y est pas correct et des valeurs trop élevées sont obtenues.

Le coefficient de frottement entre la pointe diamant et le verre de quartz résulte du ratio entre la force latérale et la force normale. Il est illustré en fig. 6 et 7. Dans la zone des indentations, celui-ci diminue tout d'abord dans la direction du mouvement comme le montre la figure 3, puis augmente à nouveau lorsque la pointe glisse hors de l'indentation.

Le coefficient de frottement se situe sinon entre 0,7 et 0,8. À l’exception de la zone avant de l’éprouvette, où Il se situe plus bas encore, à l’intérieur d’une bande. La cause est inconnue.

Les mesures de toutes les propriétés présentées ont été effectuées au cours d'un balayage, qui a toutefois duré suffisamment longtemps, soit environ 2000 s. Une réduction de la durée de balayage est possible. En raison de la rapidité des mouvements, les résultats pourront toutefois être plus bruyants.

Autres applications de la nano indentation

- Développement de couches souples (polymère) à rigides (dépôts de type diamant)

- Détermination de la contrainte critiques de fissuration ou déformation plastique

- Couches dures pour outils et comme protection contre les rayures

- Revêtements protecteurs sur verres de lunettes

- Peinture et couches Sol-Gel

- Mesure automatique de la courbe de dureté sur micro-sections

- Couches nano pour capteurs et MEMS/NEMS

- Matériaux biologiques

- Effets de matrice dans les alliages (mapping)

- Matériaux céramiques et composites

- Surfaces à implantation d'ions

- Analyse des dommages en micro-électronique