Zkoušky elektrodových povlaků

U lithium-iontových baterií je po celou dobu jejich životnosti velmi důležitá pevnost spoje mezi povlaky aktivního materiálu a elektrodami (fólie z Al nebo Cu), tvrdost/tuhost/stlačitelnost, pevnost v ohybu povlaku aktivního materiálu a koeficient tření mezi vrstvami.

Pevnost spoje mezi povlaky aktivního materiálu a elektrodami Video Tvrdost/tuhost/stlačitelnost povlaků aktivního materiálu Pevnost v ohybu povlaku aktivního materiálu Koeficient tření mezi vrstvami článků

Požadavky

- Kromě mechanických vlastností je velmi důležitá pevnost spoje jednostranných nebo oboustranných povlaků vodivých vrstev, protože toto spojení má zásadní vliv na vnitřní vodivost akumulátoru. Pevnost spoje se mění také stářím akumulátoru. Je ovšem nezbytné zajistit, aby toto spojení bylo stálé.

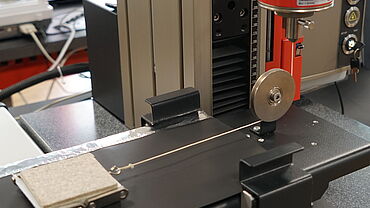

- Mechanickou přilnavost mezi aktivním materiálem a podkladem lze stanovit různými způsoby: Nejjednodušší, a proto nejběžnější metodou, je zkouška odlupováním pod úhlem odlupování 90° nebo 180°. V obou případech se potažená fólie nanese na podklad a poté se nechá zkušebním strojem odlupovat pod stanoveným úhlem. Oba tyto zkušební postupy nejsou standardizovány, a proto je velmi obtížné je porovnávat. Důležité kvalitativní posouzení porušení (kohezivní nebo adhezivní lom) je u této metody možné pouze v omezené míře. Další nevýhodou těchto zkoušek je velká spotřeba materiálu a složitá příprava vzorků.

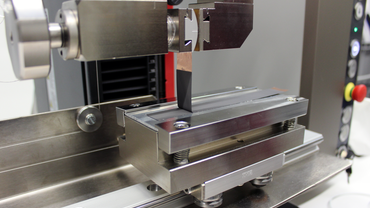

- Spolehlivějšího určení pevnosti spoje lze dosáhnout použitím přípravku pro zkoušku pevnosti spoje tahem ve směru osy Z. V tomto případě se nechá pracovat s pěti vzorky současně. Zkušební stroj automaticky provádí zkoušky každého vzorku stejným způsobem podle definovaných parametrů kontaktního tlaku a času. Poté se každý zkoušený vzorek jednotlivě odlepí ve směru Z a určí se přesná maximální hodnota pevnosti spoje. Tato metoda umožňuje nejen velmi efektivní přípravu vzorků a vysokou přesnost opakování, ale dovoluje také znázornit kohezní a adhezní složky poškození zkušebního tělesa.

Řešení ZwickRoell

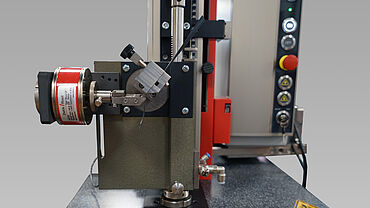

- Zkušební stroj se speciálním příslušenstvím pro přípravu až pěti současně upnutých vzorků. Tato metoda odlupování ve směru Z se používá ke stanovení pevnosti lepeného spoje a k vyhodnocení způsobu poškození.

- Standardní zkušební přípravky pro zkoušky odlupováním pod úhlem 90° nebo 180°

Požadavky

- Velkou výzvou při výrobě baterií je proces potahování elektrod. Pro bezpečný provoz akumulátoru musí být zajištěna mechanická stálost a předvídatelné chování aktivního materiálu během stárnutí. Důležitou zkouškou je stanovení mechanických vlastností, jako je tvrdost a tuhost potahu.

- Znalost těchto veličin umožňuje optimalizovat procesy nanášení potahu a ukazuje vliv působení různých chemických složek v procesu vývoje a výroby.

- Pro zvýšení účinnosti je také nutné, aby využitelná šířka potahu na nosném materiálu byla co největší a homogenní. Pomocí instrumentovaných metod indentační tvrdosti lze zamezit odchylkám v kvalitě výrobku související s výrobou v místech okrajů povlaku.

Řešení ZwickRoell

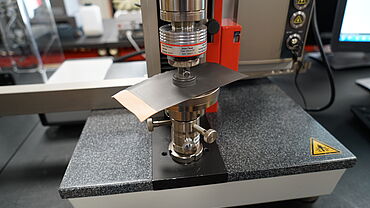

- Univerzální nanotvrdoměr ZHN dokáže s vysokou přesností měřit hodnoty tvrdosti a modulu pružnosti materiálů a povlaků. Různé indentory umožňují přizpůsobení daným vlastnostem povlaku. Funkce mapování umožňuje určit odchylky mechanických vlastností, např. místo okraje potahu.

- Hlava ZHU pro měření instrumentované tvrdosti umožňuje rychlou a snadnou kontrolu mechanických vlastností povlaků. ZHU lze rychle a snadno instalovat do zkušebního stroje a díky integrovanému snímači síly a digitálnímu systému měření dráhy poskytuje vysoce přesné výsledky měření.

Požadavky

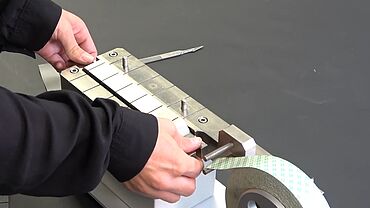

Aktivním materiálem elektrod je povlak o tloušťce 50–100 µm, který může v závislosti na chemickém složení a zvoleném výrobním procesu vykazovat velmi pestré mechanické vlastnosti. Tyto informace jsou důležité pro definování optimálního nastavení výrobních parametrů, jako je rychlost, úhel válcování a síla předpětí. Stanovení pevnosti v ohybu pomocí přípravku pro dvoubodový ohyb umožňuje také určit maximální přípustný úhel nebo poloměr ohybu, při kterém zůstává povlak neporušený a je zachován kontakt mezi ochrannou fólií a aktivním materiálem.

Požadavky

Stanovení dynamických a statických koeficientů tření umožňuje lépe pochopit chování dvou styčných vrstev článků v suchém výrobním procesu. Tímto způsobem lze také stanovit tření mezi fólií a válečkem a zajistit, aby nastavené tlaky na válečky, předpětí nebo rychlosti válečků neměly negativní vliv na fólie a jejich povrchy.