燃料電池とは?

燃料電池はガス状水素から化学エネルギーを電気、水、熱に変換します。これにより、自動車や定置型発電所などの電子製品のシステムにエネルギーを供給します。エネルギー産業や自動車産業で使用されている従来の技術と比較すると、燃料電池は効率が大幅に高く、排出物がなく、非常に静かです。

燃料電池は、使用される電解質と電極に基づいてさまざまなカテゴリに分類されます。これらの中で、特に自動車産業 (中型および大型車) 向けのプロトン交換膜燃料電池 (PEMFC) が最も有望です。一方、固体酸化物型燃料電池 (SOFC) は、主に定置型エネルギー貯蔵に使用されます。

燃料電池の主な研究開発目標には、コスト効率、性能の向上、耐用年数の延長が含まれます。

プロトン交換膜燃料電池 (PEMFC) は、プロトン交換膜 (PEM)、触媒層 (CL)、ガス拡散層 (GDL)、バイポーラ プレート、およびシールを含む膜電極アセンブリ (MEA) で構成されます。

燃料電池部品の試験

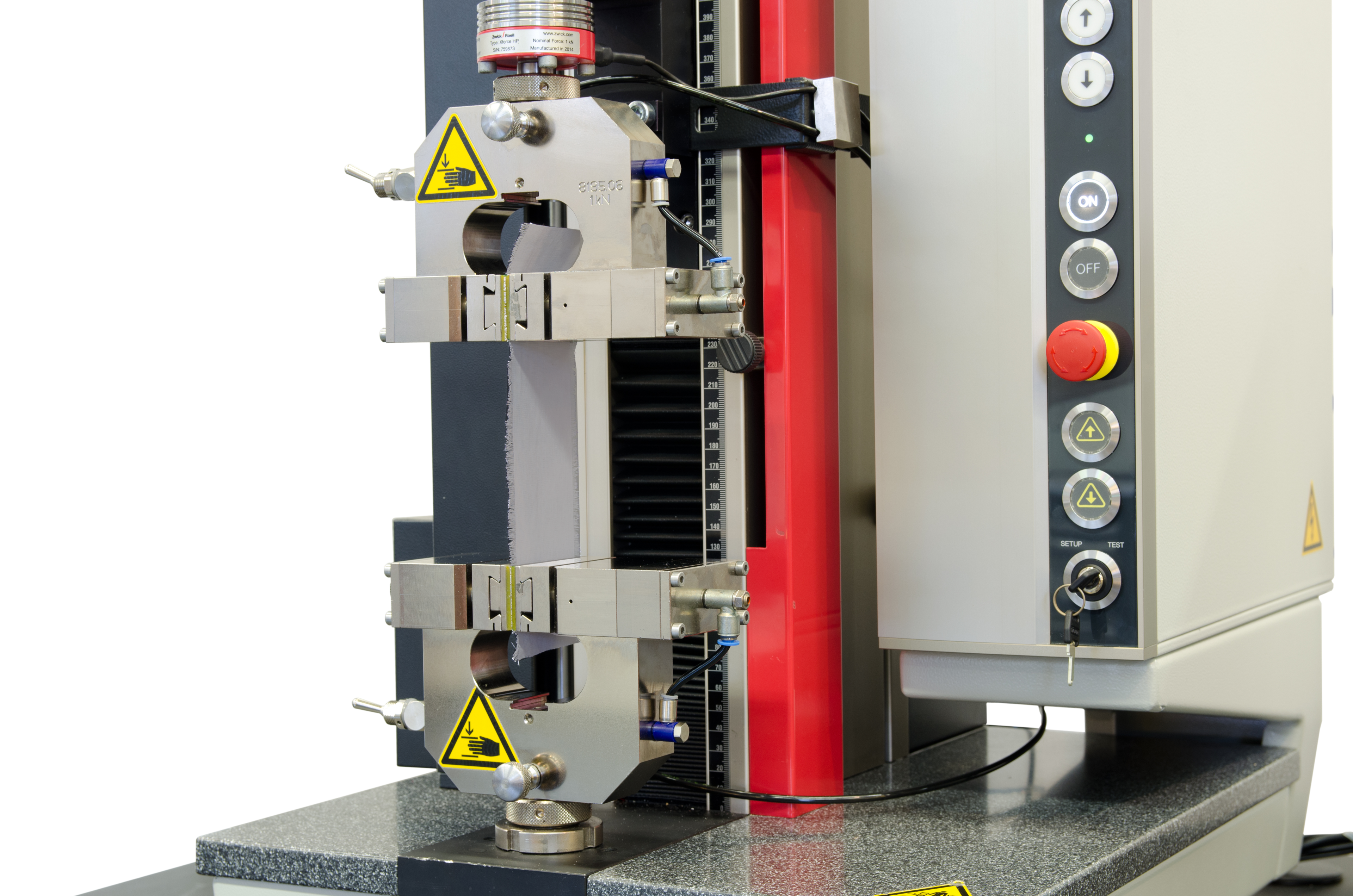

機械的特性は、燃料電池システムのすべてのコンポーネントにとって重要です。燃料電池を試験するときは、次のコンポーネントに焦点を当てます:

- プロトン交換膜 (PEM)、

- ガス拡散層(GDL)、

- バイポーラプレートとシール。

ツビックローエルは、さまざまなメディアの有無にかかわらず、引張試験とクリープ試験、接着試験、3 点曲げ試験、引裂き試験のソリューションを提供しています。